第五节 避免零件缠绕及减少零件装配方向

1. 避免零件缠绕

Ø 避免零件本身互相缠绕

如果零件缠绕在一起,在装配时,操作人员在抓取零件时不得不耗费时间和精力把缠绕的零件分开,而且还可能造成零件的损坏。如果产品是自动化装配,那么零件互相缠绕在一起会造成零件无法正常进料。一些零件容易出现缠绕的设计以及其相应的改进设计如图2-26所示。

Ø 避免零件在装配过程中卡住

不合适的零件形状可能造成零件在装配过程中卡住,降低装配效率和产生装配质量问题,如图2-27所示。

2. 减少零件装配方向

零件的基本装配方向可以分为六个:从上至下的装配,从侧面进行装配(前、后、左、右),从下至上的装配。

Ø 零件装配方向越少越好

对于产品装配来说,零件的装配方向越少越好,最理想的产品装配只有一个装配方向。装配方向过多造成在装配过程中对零件进行移动、旋转和翻转等动作,降低零件装配效率,使得操作人员容易产生疲惫,同时零件的移动、旋转和翻转等动作容易造成零件与操作台上的设备碰撞而发生质量问题。

如图2-28a所示,原始的设计中具有两个装配方向,当下面两个零件固定好后,两个零件必须翻转180°,再固定最上面的零件;改进的设计中只有一个装配方向,零件不需要翻转就可以把三个零件装配在一起,装配过程简单。

如图2-28b所示,原始的设计中零件的装配方向是从上而下外加一个旋转方向,装配过程复杂,同时可能造成零件之间的碰撞而发生损坏;改进的设计中零件从上而下进行装配,装配过程简单。

Ø 最理想的零件装配方向

零件的六个基本装配方向中:

v从上至下的装配,可以充分利用重力,是最理想的装配方向。

v从侧面进行装配(前、后、左、右),是次理想的装配方向。

v从下至上的装配,由于要克服重力对装配的影响,是最差的装配方向。

在产品设计时,应尽量合理设计产品结构,使得零件的装配方向是从上至下。利用零件自身的重力,零件就可以轻松地被放置到预定的位置,然后进行下一步的固定工序。相应的,从下至上的装配方向因为需要克服产品的重力,零件在固定之前都必须施加外力使之保持在正确的位置,这种装配方向最费时费力、最容易发生质量问题。

如图2-28所示,改进的设计中零件只具有一个从上至下的装配方向,零件装配效率和装配质量均比较高。

如图2-29所示,改进的设计中零件从上至下进行装配,装配效率和装配质量都比原始的设计有很大提高。

第六节 设计导向特征及先定位后固定

1. 设计导向特征

Ø 导向特征的设计

相信大家都见过漏斗,漏斗能够帮助把液体注入细小的容器中。漏斗的作用就是导向,纠正不正确的液体流向,使之流向正确的位置。产品的装配也如同液体的倾倒,如果在零件的装配方向上设计导向特征,减少零件在装配过程中的装配阻力,零件就能够自动对齐到正确的位置,从而可以减少装配过程中零件位置的调整,减少零件互相卡住的可能性,提高装配质量和效率。

对于操作人员视线受阻的装配,更应该设计导向特征,避免零件在装配过程中被碰坏。

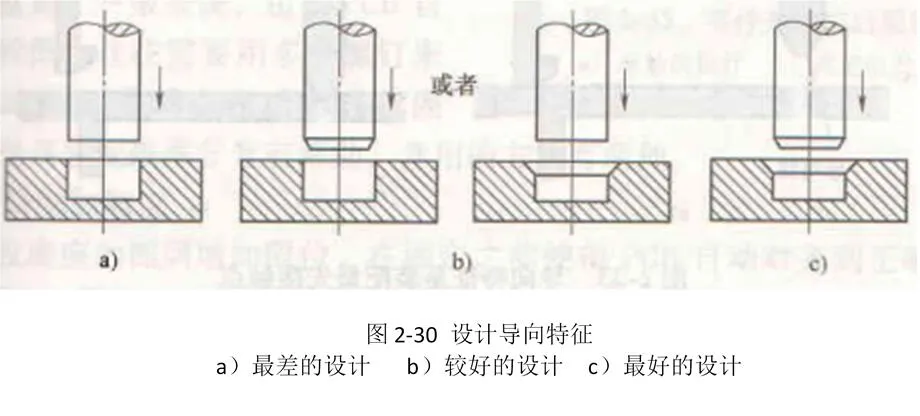

如图2-30a所示,最差的设计中零件在装配过程中没有导向,如果零件稍微没有对齐,则很容易被阻挡而无法前进,造成装配过程中止。若使用蛮力来强行装配,很容易造成零件损坏。

较好的设计是在基座零件上或者插入的零件上增加斜角导向特征,这样能够使得装配过程顺利进行(见图2-30b)。

当然,最好的设计是在基准零件上和插入的零件上均增加斜角导向特性,这样零件的插入阻力最小,装配过程最为顺利,同时对零件相应的尺寸也可以允许宽松的公差(见图2-30c)。

常用的导向特征包括斜角、圆角、导向柱和导向槽等,图2-30b和c就是斜角的例子。

连接器是电子电器产品中常用的一个零件。连接器成本高,但很脆弱,在产品装配过程中如果没有正确对齐就容易造成损坏而报废,因此连接器的导向特征设计至关重要。图2-31所示的连接器具有两个导向特征,一是导向柱,二是上下两侧的斜角。连接器的导向特征设计能够提供连接器之间实现快速装配,避免装配损坏,确保装配质量和电子信号的顺利传输。

Ø 导向特征应该是装配最先接触点

在装配时,导向特征应该先于零件的其他部分与对应的装配件接触,否则,不能起到导向作用,如图2-32所示。

Ø 导向特征越大越好

导向特征越大,越能容忍零件的尺寸误差,越能减少装配时的调整与对齐,导向效果越好,如图2-33所示。

2. 先定位后固定

零件的装配如果先定位后固定,在固定之前零件自动对齐到正确位置,这能够减少装配过程的调整,大幅提高装配效率。特别是对那些需要通过辅助工具来固定的零件,在固定之前零件先定位,能够减少操作人员手工对齐零件的调整,方便零件的固定,提高装配效率。

如图2-34所示,在原始的设计中,零件不能自动定位,因此在螺钉固定的过程中零件不得不反复调整对齐到正确位置;在改进的设计中,基座零件上的凹槽限制了零件的移动,使得零件能够自动定位对齐到正确位置,避免了在螺钉固定时手动调整的多余动作。

在电子电器产品中,PCB(印制电路板)是必不可少的一个组件,包含了整个产品中最核心的部件,因此PCB的装配非常重要。一般来说,由于PCB自身强度比较低,往往需要用多个螺钉来固定,因此PCB自动定位后再进行固定,对于提高装配效率非常有帮助,常用的方法有两种:

Ø 四周增加限位

在塑胶底座的四周增加限位,在固定之前使得PCB自动对齐到正确位置,如图2-35所示。需要注意的是,PCB与塑胶四周的限位间隙不可太小,否则容易造成PCB过约束。同时限位间隙不可过大,否则没有定位的效果。

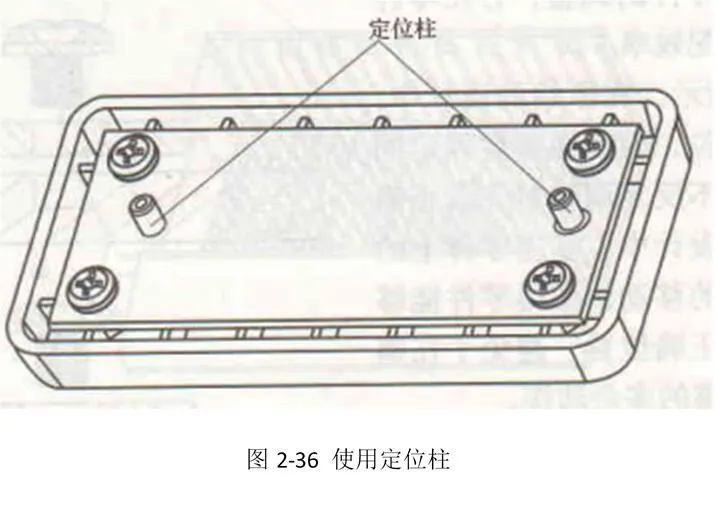

Ø 使用定位柱

使用定位柱(如果导向柱的精度较高,导向柱也可以被当成定位柱使用),在螺钉固定之前使PCB自动对齐到正确位置,如图2-36所示。对于钣金件来说,在钣金件上铆接定位螺柱可以起相同的作用。推荐这种方法,因为定位柱或者定位螺柱的尺寸公差比较容易控制,这种固定方法可以使得PCB的装配位置精度比较高。