1. 库存形成的根本原因是由于物料出库和入库的流速和流量不同造成的。

2. 物料供应改善的原则:物料的入库流速等于出库流速,入库流量等于出库流量;不断地加快物料流速,减小物料流量。

3. 对于未实施精益生产的企业来说,仓库的物料供应过程是一座真正的“金矿”。

4. 物料供应改善的方法:提高物料供应频次,然后采取一系列方法来维持高频次的物料供应。

5. 精益生产的真谛就在这“生产河流”的“细而快”之中。

我们知道库存形成的主要原因是物料出入库的流速和流量不同造成的。物料入库时流速很慢,很多物料都是每周一次的速度进行物料入库。同时入库速流速慢的物料一般入库流量大,即一次性会入库大量的物料。如何每周入库一次,那入库流量会足够生产使用一周的时间,甚至更多。然而一般情况下,对生产需求物料的供应是每天发料一次,其出库流速也就是每天一次。相对入库的每周一次,出库流速是其7倍。因此每次出库的流量必然比入库时小很多,那么多余出来的没有及时出库的物料便形成了库存。

根据上面的描述,我们可以得出物料供应改善的原则:物料的入库流速等于出库流速,入库流量等于出库流量;不断地加快物料流速,减小物料流量。这里的“仓库”泛指一切库存,包括原材料仓库、成品仓库、线边仓库以及工序间在制品等。但是我们讨论时,以原材料仓库作业过程为重点。

通过不断增加入库流速,从而降低每次物料入库的流量,使得入库流的流速和流量越来越接近物料出库的速度和流量,二者差异的减少会降低静止的库存容量。通过进一步加快物料的出库流速,同时带动入库流速进一步加快,使得出入库的流量都变得越来越小,从而降低流动中的库存容量。物料供应最佳的状态应该是没有为库存而设立仓库,供应商根据生产需求向直接生产线供应物料,并且以很高的频率进度供应。

丰田方式认为库存是一切浪费的根源。精益生产之路其实就是一条不断消灭库存的道路。任何想要获得精益生产之道的企业都必须明确其核心工作就是减少直至消除库存。而改善物料供应是实现这一伟大理想的最重要手段之一。

在完成了生产过程的连续流改善后,就要对仓库和生产线之间的物料流动进行优化,将线边库存降到最低程度。

可以说,这是构建连续流的进阶过程。它不仅可以保证第一阶段的所取得的成果,也是将连续流向更大范围推行的必要阶段。要想实现这一阶段的目标,需物流仓库部门与生产部门都要从全局的角度出发,坦陈相见,通力合作。

我曾经对两家世界级企业的工厂进行过深入地观察。这两家企业都有构建了自己独特的精益生产体系,而且每年都进行工厂审核,但是其仓库与物料供应水平却是一种近乎于原始状态。

每天下午,物料员会从仓库办公室里接到第二天生产所需的物料清单。然后每个物料员根据物料清单分别从一行行的货架上取下所需的物料放在一块托盘上。最后物料员在备料区将所有的物料整理完毕后,根据自己的经验在合适的时候送至生产线。

之所以说这是原始状态,是因为没有任何迹象表明企业对这样的作业过程有过研究和标准化。仓库管理者对于整体的物料供应规划更是毫不头绪,似乎他也从未考虑过是否可以有更好的物料供应方式的问题。所谓的备料区无非就是一块空地,所有物料员都弯着腰在拆包装箱。整个物料供应过程杂乱无章,物料员的作业方法和过程毫无标准可言。

对于很多未全方位实施精益生产的企业来说,这里是一座“金矿”,是值得下功夫去改善的地方。我们可以参考以下步骤对其进行优化。

第一步,增加对生产线的补料频次。使物料在车间的堆积量减少,加速物料流动。假如原先仓库8小时向生产线补料一次,那么一个月之内应该将补料频次提高到每4个小时1次。半年内可将补料频次提高到每2个小时1次。提高物料的供应频次需要详细的研究和分析物料特性和作业过程,不能盲目实施。

第二步,减少线边库存的货架或者空间。由于仓库的补料频次增加,线边库存的峰值也会成倍的减少。因此线边所需要的物料暂存货架和空间就会减少。将空出来的货架移除生产区域,取消多余的空间位置。生产线上的物料暂存区必须进行定量定位处理,避免无序的物料寻找和搬运作业。

第三步,规划并建立标准的物料供应模式。从整体上看仓库与生产车间的物料供应过程,寻找到在现有条件下的最佳方式,并对其进行标准化。换句话说,我们对于每一个环节都要进行反复的思考和推演,一定能消除掩藏的巨大浪费,使得物料供应过程更加顺畅且高效。

通过系统性的规划和改善,绝大多数仓库可以在保持人力和设备资源不变的情况下实现物料供应频次的成倍增加。而且还会大大提高物料供应的可靠性,减少生产线缺料的情况。

第四步,优化物料包装和物流设施。仓库的物料员每天都有很大一部分时间是用来拆原材料包装和匹配物料数量。另外,物料箱和搬运工具的不合理也给物料供应带来了很大的浪费。优化后的包装和物料容器以及搬运工具会极大地提升物料供应的标准化和透明化程度。

第五步,对物料员的作业进行方法研究。通过跟踪物料员的作业过程,清晰地描述他的操作方式,寻找不必要的过程和动作,改善备料区的作业设施(如合适的拆包装工作台等),以提高单个物料员的作业效率。

其实,后面的四步都是为了维持和更好地实现第一步的成果。对于成品入库即生产后段就不但对论述,它作为物料供应的组成部分包含在这些步骤中。我们在以同样的思路和方式进行改善即可。

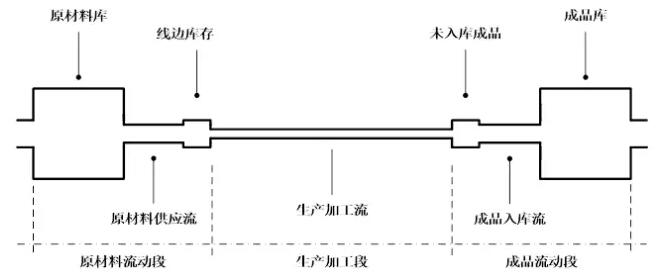

在完成以上改善之后,仓库与生产线之间的两个较大的“水库”会大大缩小。仓库与线边库存之间的物料流动速度也会有很大的提高。“生产河流”的流动水平得到的了更大范围的优化。如图1所示,原材料仓库和成品仓库之间的过程变得越来越细长。

图1 物料供应改善后的流动示意图

仓库前段物料供应改善的目标是减少仓库库存总量(包括成品库)。对于仓库库存本身的管理不做赘述。这里我们只从精益的角度来考虑如何降低库存量。降低库存是精益生产最重要的指标之一,也是精益生产可以释放企业活力的重要手段。由于生产过程已经开始实施精益生产,实现多品种小批次的生产方式。那么这就解除了仓库降低库存的制约条件。仓库前端的物料供应改善可根据以下步骤进行。

第一步,重新分析物料需求,制定物料供应标准。通过这一步就可以极大地消除仓库中深深隐藏的浪费。将不必要的存量降到合理范围。经过长年累月的生产运营,仓库中会积累很多物料。其中可能会有很多物料的需求量不大,有些物料却经常出现缺料现象。通过对仓库物料的需求进行分析和研究,将不需要的物料清理掉,降低需求量小的物料存储量,合理地制定需求量大的物料。

第二步,优化物料入库过程。物料的入库和出库是仓库最大的两块工作内容。由于物料出库受生产需求的制约,因此一般情况下其表现会比入库好。物料入库可能是另一个值得挖掘的浪费集中地。

第三步,协调采购部门,优化采购方式,实现多品次小批量的采购。改变物料入库的状态,平缓物料入库流量,降低峰值,提高流速。同时,可以协调供应商供货方式,要求和协助供应商直接供货至生产线。从而避免物料入库这一完全属于浪费性质的过程。

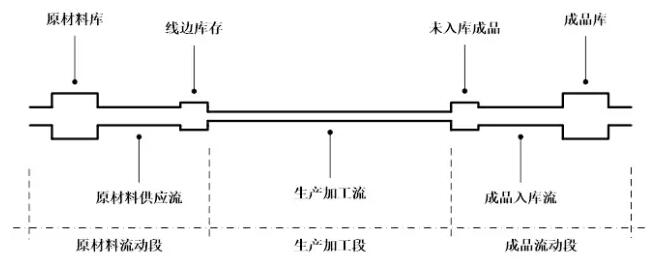

经过流动生产和物料供应的改善,整个生产过程的“河流”中的“水库”会被极大的减小,“河道”也变得更细了。如图2所示。在这样的生产过程中,库存很少,生产流速很快,应对市场需求的变化也更加敏捷。精益的真谛就在这“细而快”之中。

图2全面优化后的流动示意图

来源:精益生产促进中心益友原创来稿

作者:解光伟