第3.5章 丰田生产方式为何更加优秀:场景与结构

丰田所面临的多品种小批量的场景

2008年,丰田汽车以2300多亿美元的销售收入超越通用汽车成为世界第一汽车制造公司。经过70多年的发展,丰田汽车取得举世瞩目的成就。丰田成功的原因是多方面的,但是丰田生产方式无疑是其中重要的因素之一。

如果说福特生产方式的成功在于极大地提高了生产效率,那么丰田生产方式的成功则是在高效率的基础上为客户提供了多样性选择。与手工生产方式相比,福特生产方式的绝对优势在于效率上的巨大提升。而丰田生产方式相对于福特生产方式,表面上似乎没有明显的效率优势,但实际上存在着巨大的效率差距。

福特生产方式的效率水平要比传统手工生产方式明显地高出很多倍。但是我们并没有看到丰田生产方式有如此大幅度地领先于福特生产方式。从生产方式的内部结构上看,二者并不存在产生效率巨大差距的条件。不管是准时化还是自働化,或者是持续改进和团队合作,丰田生产方式中并没有某个方法或条件能显而易见地提升生产效率。因此,如果说丰田生产方式优于福特生产方式,那一定不是因为它的效率要明显高于福特生产方式。

那为什么我们又说福特生产方式与丰田生产方式确实存在着巨大的效率差距呢?这因为我们并没有考虑企业所面临的市场环境。小批量多品种已经成为市场需求的主要形式。丰田生产方式可以很好地应对这种形式,即丰田生产方式可以在小批量多品种的条件下达到福特生产方式效率水平,甚至更高。而这个效率水平,福特只有在大批量单一品种的条件下才能达到。换句话说,如果以福特生产方式进行小批量多品种形式的生产,那么其效率水平将会出现断崖式地下跌。因此,从相反的视角来看,在小批量多品种的条件下,丰田生产方式的效率要远远高于福特生产方式。

丰田生产方式的结构

丰田在减少库存的道路上之所以能够一往无前,将竞争对手远远地甩在身后,是因为有准时化和自働化的支撑。那么作为丰田生产方式的两大支柱,它们为什么可以实现库存减少呢?

对于运行的系统来说,流量和存量是两个非常重要的参数,它们决定了系统运行表现。这里的流量是指生产过程中流动的物料数量,存量为各生产环节之间的库存。因此对库存量产生影响的行为一定是因为改变了流量和存量参数。但直接对流量和存量进行操作未必能够实现有效的库存控制。因为系统的流量和存量只是表象参数,真正起决定性作用的是系统的要素和结构,也就是说生产系统的框架结构决定了流量和存量的基本状态。任何参数上的改变都不会对库存控制状态产生实质性的影响。而框架结构与其说是设计出来的,倒不如说是从系统目标中衍生出来的。因为任何系统都具有“自组织”的能力,如果系统的运行过程与目标不一致,那么系统会自发的对自身结构和连接进行调整,实现自我进化,从而使得系统的运行与目标一致。而决定系统目标设定的是生产运营的思维模式。

库存不是想减少就可以减少的,它不是由物料流动的速度和仓库的存货决定的,而是生产系统内在结构和机理运行的结果,更是由管理者内心深处对不确定性的恐惧决定的。因此只有改变生产运营的思维模式,才有可能诱发生产系统“自组织”,改变系统结构和机理,让生产系统从内部生成对不确定性的抵御能力。任何无法触及内在本质的方法和手段,都无法持续改进系统运行的过程和表现。

纵观企业管理实践,只有丰田的准时化(Just in time)是现行的唯一符合上述原理的思维模式。准时化生产改变和统一了丰田人对生产运营的基本看法。“卖掉生产出来的产品”是错误的逻辑,“生产能卖掉的产品”才是正确的理念。企业只有从根本的思维模式上彻底转变,才有可能构建出一套可持续的生产运行系统。那么库存的减少只不过这套生产系统自然而然的运行结果。

如果说只是降低库存,那么企业管理者的“一声令下”也可以起到同样的作用。但问题是这“一声令下”不可持续,甚至会引发灾难性的后果。而准时化思维模式下,其实现原理(拉动原理)和实施工具(看板)的形成看似偶然实则必然。如果我们反向强行导入拉动原理与看板,那么本质上说它与“一声令下”没有区别。这样的过程改善也是不可持续的,各种负面问题将会接踵而至。

准时化是一种思维模式。真正使得准时化方式得以实现的,其实是准时化所有引发的 “自组织”,它会对生产系统结构进行重组,保证系统内在机制可以满足减少库存的需求。丰田的自働化就是生产系统结构重组的结果,它使得生产过程中的各种故障和问题得以快速而彻底的解决,极大地提高了生产系统的稳定性。事实上,丰田自働化的形成并不是由于准时化直接引发的,其思想和实践甚至更早于准时化。但是任何一家企业要想实施准时化,最终一定会由此引发而形成一套类似丰田自働化的提升生产过程稳定性的控制机制。

在不稳定的生产过程中,库存会起到非常重要的缓冲作用,它是企业能够及时满足客户需求的基础。如果生产过程的稳定性不足,不管是行政指令式还是看板拉动式的库存减少,都会引发整个生产环节频繁的中断,影响交付水平。那么之前由库存过多造成的浪费和现在由生产中断造成的损失在根本没有多大区别,都只不过是生产过程不稳定的表现形式。因此,要想实施准时化生产,减少库存浪费,就必须以提高生产过程稳定性为前提。

准时化和自働化两大支柱支撑起了丰田减少库存的策略。但准时化和自働化并不是建立在虚无之上。准时化生产必须建立在均衡化的基础之上,因为需求的波动和过程的灵活性欠缺都是库存过多的重要原因。通过均衡化降低外部需求的波动,同时提高内部系统的灵活性和敏捷性,从而为准时化生产提供可实现的基础。自働化机制则是建立在持续改善的基础之上。只有持续不断地改善生产系统,才能从根本上减少和消除过程的不稳定性。而持续改善的主体是全体员工,这就是说通过这层层嵌套环环相扣的机制,最终丰田将减少库存的总体策略落实到了每一个员工的日常工作中。

以上所有的过程其实都体现了丰田生产方式的基本思想:消除浪费。无论是减少库存的策略,还是为了实现它而实行的拉动生产方式以及持续改进以增强系统的稳定性,其最终的结果都体现为消除生产过程中的浪费。正如大野耐一所说:“彻底杜绝浪费是丰田生产方式的基本思想”。

以上,我们充分论证了丰田生产体系内部结构的合理性,其体系的框架也清晰地展现了出来。

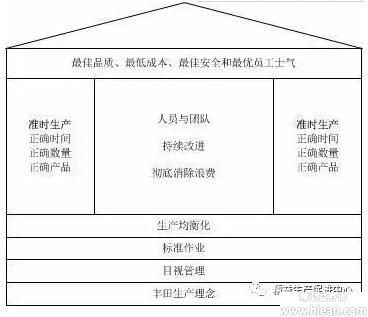

丰田生产方式的框架可以用1个策略,2大支柱,2个基础和1个基本思想概括。1个策略即持续减少库存,2大支柱是准时化和自働化,2个基础为均衡化和持续改进,1个基本思想是彻底消除浪费。

来源:精益生产促进中心益友原创来稿 作者:解光伟 精益管理咨询整理发布