精益生产的思想就是在于员工不能只专注于自己的流程改进,而是要关注企业的整体表现。精益思想的鼻祖大野耐一就是希望能用一种工具能让大家清晰的看到物品、信息如何在整个生产单位流转,识别其中的各种浪费。因此,为了达到这种目的,丰田开发出了“材料与信息图”或者"Material and Information Flow"。美国的Robert Mike和John Shook将这种工具更名为“Value Stream Map",从此VSM遍成为广为流传的名词。

VSM小故事

1980年代,丰田公司的首席工程师Taiichi Ohno与Sensei Shigeo Shingo率先运用去除生产浪费的方法来获取竞争优势,他们的主要出发点是提高生产效率,而非提高产品质量。之所以这么做,是因为他们认为生产效率的提高将有助于精益制造,从而能够暴露出系统中的深层的浪费问题和质量问题。 因此,对浪费问题发起的系统性研究也就是对质量问题的深层原因展开研究, 对根本性的管理问题展开攻克。 丰田生产系统中认定的七种常见浪费:

1、快于必要的速度;

2、等待;

3、搬运;

4、不当流程;

5、超出的库存;

6、不必要的行动;

7、改正错误。

这是VSM“八大浪费”概念的雏形。

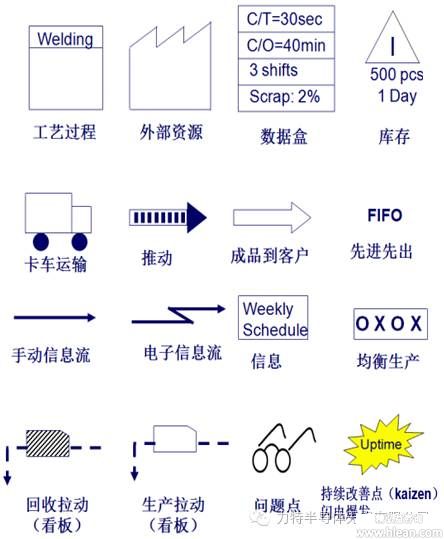

以下是VSM过程中常见的图标:

但是另一方面,我们也不得不小心哪些被当作常识的误区。

误解1:不用去现场也可以做VSM价值流图

提问:不去现场可以画VSM吗?

回答:当然可以。

提问:画出的VSM跟实际相符吗?

回答:绝对不能。

任何一个经验丰富的工程师或主管都无法全盘讲出从原材料到发货给客户的所有信息;一方面VSM涵盖多个部门,每个人都是摸象的盲人,另一方面真正的浪费往往会被人视作“正常”而忽略,或是有人不希望被看到真实状况。

绘制VSM时一定要去现场预先收集数据并进行核实,逐步观察材料在哪里、清点在制品成品数量、了解真实加工时间、了解设备利用率及换模信息、了解过程中质量表现如何、了解具体的生产指令从哪里下发,了解实际生产过程中的不协调/不标准/不稳定因素。。。

误解2:使用VSM价值流图可以发现现场的各种浪费

VSM价值流图是是一张能详细概括现场流程的地图,但仅仅是一张图而已,不会像Pareto排列图那样直接告诉你问题在哪里。

所以,只有当团队在现场观察的过程中,运用其知识和反馈的信息发现并记录浪费,才会在VSM中将它们体现出来。VSM价值流图的必须信息中有库存、FPY、换模等,同时改进团队需要将其他观察到的浪费通过数据框和改善机会的形式画出来。

误解3:消灭了VSM价值流图中的浪费就实现了精益状态

VSM价值流图的目的就是要消灭各种浪费。但是往往是这样的认识造成很多公司只做“点”改进项目,提高设备利用率、缩短换模时间、提高FPY、减少人工等等。

做了这些改进后,在制品可能更多、交付周期可能更长,因为单个工序的效率提高了。所以治表不治根。

误解4:未来价值流图太理想无法实现

很多从事企业精益改善的部门都觉得无法实现精益原则,原因是产品工序时间差异很大、没有清晰的零件家族、有多个无法控制的供应商/外协单位、无法实现多技能工等。

确实在汽车行业诞生的精益思想及工具有一定的局限性,丰田完完整整的精益原则不是都适用于每个行业。所以我们需要选择性套用,每一次应用都会带来一些改进。另一方面这些被其他优秀公司所实践的思想也要反向去引导产品开发设计等工作,面向制造的设计开发大有可为。

误解5:任何公司都可以做VSM改进

精益的价值流是要基于客户需求TAKT,材料在各个流程中顺畅的流动,各种业务通过简洁通畅的信息流同步联动起来。而其实施基础是一套可以满足客户需求且稳定的流程。在逐步建立连续流的过程中,更多的问题会逐步浮现。如果连基本的稳定流程都无法实现,何谈建立连续流。

误解6:人人都可以做VSM价值流图

相对于其他精益工具,VSM价值流是一个为管理者准备的工具。人人都可以去画当前价值流图,但要想打破当前状态设计未来,使价值链上的每个部门/工序以客户为重割舍小集体利益则不是那么容易。高层阶人员的介入不可或缺!