本文在对精益生产、价值流图析理论进行了解的基础上,以B公司汽车前排座椅作为研究对象,对目前生产过程中的客户需求、物流、信息流等数据进行收集整理,绘制现状价值流图,通过应用价值流图析及相关精益生产的方法,优化了生产流程,改善了生产布局,消除了大量库存及等待的时间,使生产周期和生产效率都有显著改善,基本实现了改善前制定的精益生产目标。

关键词:精益生产;价值流图;工业工程;汽车前排座椅

TheOptimization And Improvement Of A Production System Based On Value Stream Map

Zhang Feng

(AVICHARBIN AIRCRAFT INDUSTRY GROUP CO.,LTD Postcode:150066 Email:345436021@qq.com )

Abstract:Value StreamMapping Analysis is an effective tool for identifying waste. We can identifythe existing production process waste by using this tool effectively. Then weneed to combine the related theories and methods of Lean production andIndustrial Engineering to improve waste areas and finally eliminate waste.

This paper is on the basis of understanding Bcompany lean manufacturing and value stream mapping. In the paper, we collectedthe data, drawed the current value stream map, through the application of valuestream mapping and related method of lean production, we have optimizedproduction process, improved production layout, eliminated a lot of inventoryand wait time, and improved the lead time and efficiency significantly.Finally, the goal of lean production made before has been completed basically.

Keywords: lean production; value streammap;Industrial Engineering;automobile front seat

1 前言

随着制造业生产方式从传统意义上大批量的生产方式向精益生产的方式转变,众多企业纷纷把价值流图析技术作为实施精益生产的一个有效的工具[1]。因为通过价值流分析并绘制价值流图的方法,可以帮助企业考虑整个产品价值流的流动,而不是只考虑孤立的过程。运用精益思想和 IE 方法将价值流中凸现出来的不增值的活动进行消除或改进,以达到消除浪费、降低成本,提高企业竞争力的目的[2]。那么,到底价值流图分析怎样应用在实际生产中呢?企业如何提高生产效率呢?本文结合工业工程的理论和方法,以价值流图析为研究工具、以某公司座椅为研究对象,收集与生产相关的人员、机器、物料、方法、环境因素,对各相关因素进行分析,绘制现状价值流图,识别当前生产当中的浪费,提出并实施一个完整的精益生产改善方案,提高精益生产的指标,从而达到了提高企业综合竞争力的目的。

2 研究理论和方法

2.1 价值流图析技术

精益生产之父大野耐一认为:生产能力=无效浪费+有效产出。有效的产出是企业生产和生存的基本,是提高产出效率的根源所在;浪费是指消耗了企业的资源但是却没有创造价值的一系列活动,无效的浪费不但大量的消耗了企业的资源,而且没有给企业带来利润,企业产生浪费的主要原因是过量生产、大量库存和多余的生产动作等[3]。精益生产的目标是尽善尽美和精益求精,永无止境的追求零切换浪费、零库存、零浪费、零不良品、零故障、零停滞和零灾害的七个终极目标[4]。

在提炼出精益生产理论后,精益生产理论的研究者们又在总结精益企业大量实践经验的基础上,概括出“精益思想”的五个原则:(1)正确地确定特定产品的价值(Value)。(2)识别产品的价值流。(3)使价值不间断地流动,创造无中断、无绕道、无回流、无等待、无废品的增值活动流。(4)按顾客的需求拉动生产。使顾客精确的在他们需要的时间得到需要的东西。(5)不断消除各层次的浪费,精益求精,不断完美。通过尽善尽美的价值创造过程为用户提供尽善尽美的价值。精益思想通过及时反馈把浪费转化为价值的努力,提供了一种使工作做得比较令人满意的方法。

2.1.1 价值流

价值流是一个产品或服务通过其生产工序所要求的全程活动,价值流包括了产品或服务增加价值和不增加价值的活动,包括了从产品最基本的原材料阶段一直到产品交付顾客的全部过程,包括了从概念到投产的设计过程和从顾客要求到交付服务的信息交换过程。任何一个完整的价值流描述都应该包括以下两个方面[5]:物料流和信息流。

2.1.2价值流图析

价值流图析是帮助管理者将观察到的生产流程中物料与信息流动的情况用简图描绘出来,对其进行分析找出浪费的原因,并应用精益生产原理方法提出改善方案,再对生产过程实施改进的系统技术。

2.2 绘制价值流图的方法

2.2.1 5W1H分析法

5W1H 分析法也叫六何分析法,是一种思考方法,也可以说是一种提问技术。是对选定的项目、工序或操作,从原因(何因)、对象(何事)、地点(何地)、时间(何时)、人员(何人)、方法(何法)等六个方面提出问题进行思考[6]。

2.2.2 ECRS分析法

ECRS分析法,是工业工程学中程序分析的四大原则,用于对生产工序进行优化,以减少不必要的工序,达到更高的生产效率。ECRS,即取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify)。运用ECRS四原则,即取消、合并、重组和简化的原则,可以帮助人们找到更好的效能和更佳的工序方法。

2.2.3工作研究

(1)工作研究(Work Study)是传统工业工程中最基本、出现最早、应用最广的一项作业优化技术[7]。工作研究包括方法研究和作业测定两大技术[8]。

方法研究包括以下三个方法[9]:工序分析、动作分析搬运和规划在实际的应用。

(2)作业测定是指测定作业时间值和掌握各作业所需时间的方法。作业测定是由时间研究发展而来,与方法研究同时配合进行,或者可说是根据方法研究所确定的生产系统及工作方法,测定“多余的时间”要素及“无效的时间”要素等非生产部分,并进行削减,并作为以后管理计划及控制的依据[10]。作业测定方法主要可分为两大类[11]:直接时间测定法和间接时间测定法。

2.2.4生产线平衡

所谓生产线平衡,广义的定义是指工程流动间或工序流动间负荷之差距最小,流动顺畅,减少因时间差所造成之等待或滞留现象[12]。狭义的定义是指对给定的传输速度和作业总量如何尽可能均衡地将装配作业分配给沿线各作业站而不违反各作业元素执行先后顺序限制并保证各站的总作业时间不超过规定的周期,即就是指为有效的达成预计的生产目标而对设备和人员做适当的调整[13]。

生产节拍(Take Time,T.T)是指根据客户订单数量计算的每产出一个产品所需要的时间。在装配线上,节拍就是相邻两个产品通过装配线尾段的间隔时间。节拍是平衡生产线的依据,本质上生产节拍由客户订单数量决定,稳定的节拍有利于生产安排和人力物力的充分利用。

3 基于价值流图的生产系统优化与改善在制造业中的实例

某公司座椅厂H 车间主要是生厂前排座椅。该公司一次性的采购较多,产的成品在公司的滞留时间较长,产品的交货周期较长,生产车间各工序的生产线极不均衡,物流路线纵横交错,整个生产车间显得杂乱无章。下面对该车间生产流程进行精益生产性研究。

3.1 生产工艺分析

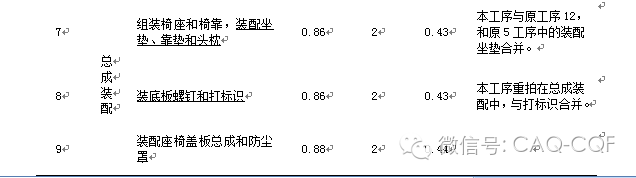

座椅产品的生产工艺流程采用的是14工序20人流水线式生产,其主要制造过程包括椅垫装配、椅靠装配总成装配。

3.2 生产布局图

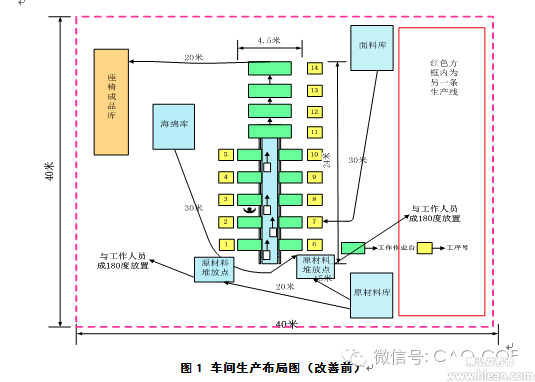

将 H 车间的现状生产布局图画出,如图1所示

从生产流程布局图中可以发现“海绵库”、“面料库”离加工区距离都很远,现场观察也表现出混、乱、杂。经测量“面料库”和“海绵库”到加工地点的距离为30米,产品加工完之后放到“座椅成品库”的距离为20米,原材料库到原材料堆放点分别为15米和20米,由4名员工完成此5条物流作业。

3.3 绘制当前价值流图

3.3.1 目前状态数据

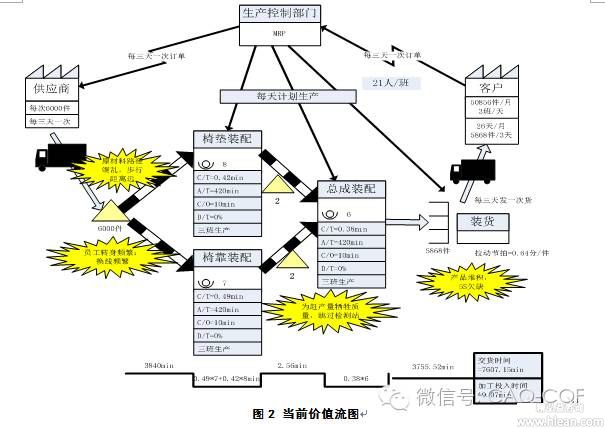

(1)顾客需求信息

平均每月需求量:50856件/月,客户拉动节拍:652件/班,,即 0.64分/件;

(2)原材料与成品库存信息

原材料库存数量:6000件,成品库存数量:4800件

(3)运输信息

运输频率:3天一次,原材料需运输件数:6000件,成品需运输件数:5868件;

(4)加工信息

椅靠装配与椅垫装配同步,且每次左右两边同进进行;

(5)员工工作时间信息

工作天数:26天/月,班次:3班/天,理论生产时间:8小时/班;非工作时间:每班均有30分钟就餐的时候和2次15分钟中间休息时间,每班计划生产时间:7小时/班,即为420分钟;

(6)生产工序信息

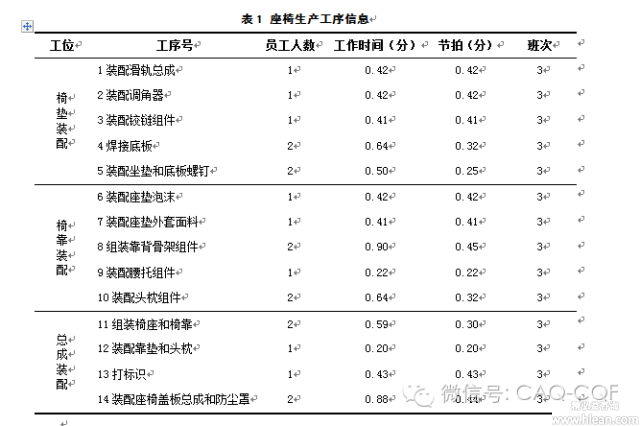

从3.1节可知,不包含半成品与成品运输,可以将整个生产过程分为三个阶段,分别是:椅垫装配、椅靠装配、总成装配,,其各工序的信息如表1。

根据以上数据得出:一件产品总投入时间=椅垫装配投入时间+椅靠装配投入时间+总成装配投入时间=8.73分

综上可知从供应商到工厂,再由工厂到客户生产一件产品所需时间=原材料入库到上线滞留时间+椅垫装配时间+椅靠装配+经过椅靠装配和椅垫装配的半成品滞留时间+总成装配+成品从下线到客户滞留时=7606.81分。

3.3.2 绘制当前价值流图

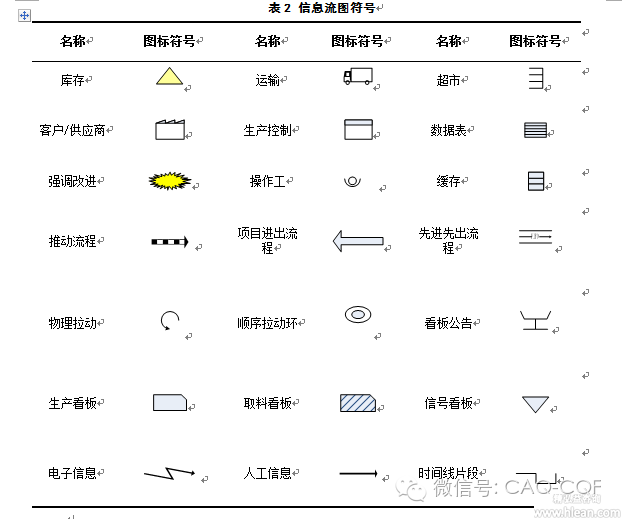

在绘制价值流的过程中,为了使价值流图更加容易理解,下面把其中一些活动和信息用特定符号来表示,如表2所示。

从以上信息数据分析,画出座椅的价值流现状图,如图2所示。

3.4 当前价值流图分析

针对精益生产中的八大浪费和对当前产品的生产流程进行分析,可以发现许多的浪费。(1)过量生产。

(2)过度库存。

(3)作业人员不遵守 SOP(标准化操作手册)。

(4)多余动作。

(5)物料摆放不整齐。

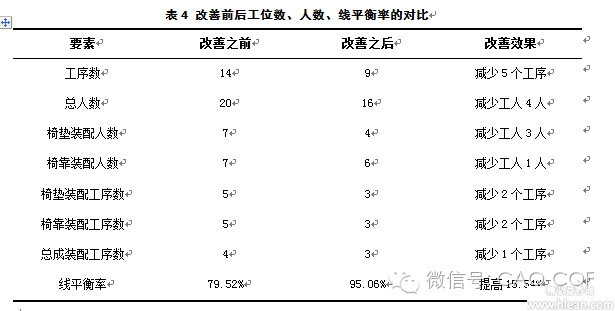

(6)生产线平衡率低。生产线平衡率=单件生产节拍之和/瓶颈节拍/工位数=79.52%,可见还有很大的改善空间。

4 绘制未来价值流图

4.1 制定改进方案

按照精益生产的思想,遵循精益原则,通过实施价值流分析优化整个生产过程。运用工业工程的手法分析改进前的现状价值流图,初步确定改进方案,达到规划缩短交货周期、提高加工效率、减少员工数量和降低搬运物流量的目的。并绘制未来价值流图,为实施改进方案找出从生产线布局到工艺改善的多方面多角度改善点。

根据以上情况,制定如下改进方案。

1.实现 JIT 生产,在准确的时间,准确的地点,交给客户准确的产品,用来缩短交货周期,减少库存管理、运输和折旧成本。

2.改变生产的平面布局,用来减少员工传递动作和减少运输距离。

3.在满足客户需求前提下,缩减人员,合并相关工位。节约成本,提高生产线平衡率。

4.2 改进生产工序流程

4.2.1 运用5WIH技术分析生产工艺流程图

运用 5W1H 技术对以上工序流程进行分析时,发现整条流水线有如下问题:

问:为什么要在流水线旁另外设置工作台作业?

答:因为每个工序的节拍不一样,导致流水线速度无法确定,必然要在流水线旁另外设置工作台,才能让每个工序有时间完成装配。

问:这样工人不断的拿取、传送会浪费大量时间,流水线上有20名工人,如果每个工人都有这些浪费动作的话,那么浪费时间将占到产品的标准时间很大一部分,在旁边设置工作台,是必须的吗?

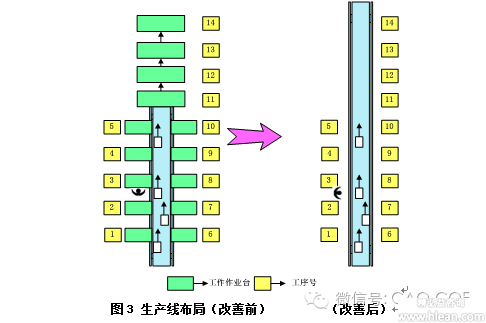

答:不是必须的,可以将流水线改造成步进式。需要考虑的因素:流水线改造的投资和增加工装夹具等。改善前后生产线布局如图3。

4.2.2 运用ECRS原则改善产品的生产流程

生产流程程序图是方法研究改进的一项最有力的工具,也是程序分析中的最重要、最基本的分析方法。它可以记录产品或者零部件在整个制造和装配过程中发生的操作、等待、检验、储存和搬运等生产工序的内容,用于分析储存、等待和拖动搬运隐藏成本的浪费。

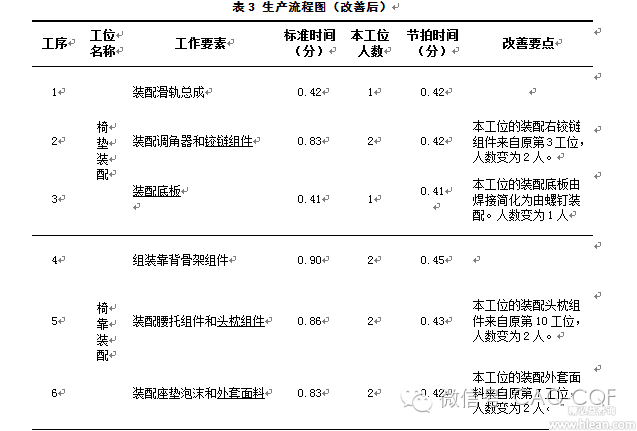

本文运用 ECRS 原则对 QPZY 产品流程程序进行分析,识别出当前生产流程有多处改进之处。经过改善后的生产流程程序过程如表3。

注①:下划线字体为改善点。

改善前后流水线的工艺流程图如图4。

4.2.3 改善前后生产流程效果评价

根据以上统计分析,经过对比分析,可以得出表4。

4.3 改进生产布局

1、改变库存地点,减少搬运距离

从改善前生产流程布局图中可以发现“海绵库”、“面料库”离加工距离都很远,且物流路线与“靠头装配库”和“座椅成品库”相互交错,其现场观察也表现出混、乱、杂。通过现场分析,将库存堆放地点加以改进。

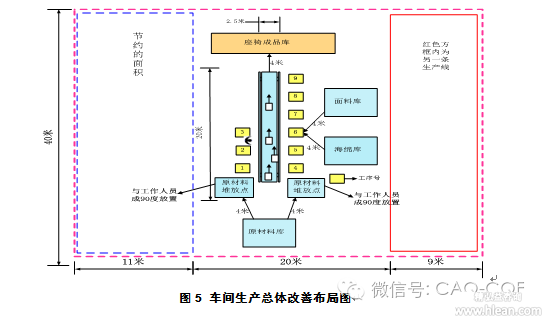

2、生产布局总体改善

通过改善后的生产工艺布局和车间物流布局,减少了生产工序流程,节约了生产场地面积,物流路线更加合理,节省大量搬运距离,生产布局更加紧凑,达到了提高精益指标的目的。

结合4.2节改进生产工序流程和改变库存地点,画出总体改善之后的生产布局和工序流程图,如图5。

4.4 设计未来价值流图

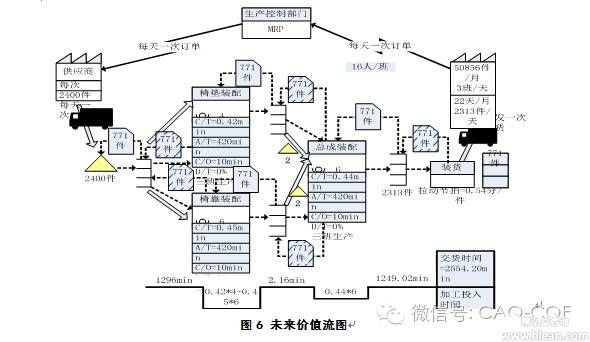

1、生产节拍的确定

为提高生产率,企业决定每周双休。由3.3.1节目前状态数据,得出:改善前后工作天数和节拍如表5所示。

2、确定是否需要安全库存和缓冲存货

3、确定是否需要建立产成品超市

4、原材料采购数量的改进

5、绘制未来价值流图

根据以上设计理念,和对工艺流程、生产布局等方面的规划,绘制出未来精益价值流图,优化了生产流程,改善了生产布局,消除了大量库存及等待的时间,使生产周期和生产效率都有显著改善,基本实现了改善前制定的精益生产目标。如图6所示。

5 总结

价值流就是将一种产品从原材料状态加工成客户可以接受的产成品的一整套操作过程,包括增值和非增值活动。价值流图是一种使用铅笔和纸的工具,用一些简单的符号和流线从头到尾描绘每一个工序状态、工序间的物流、信息流和价值流的当前状态图,找出需要改善的地方后,再描绘一个未来状态图,以显示价值流改善的方向和结果。价值流图分析就是先对运作过程中的现状进行分析,即对“当前状态图”进行分析,从顾客一端开始,首先了解顾客的需求情况和节拍,然后研究运作流程中的每一道工序,从下游追溯到上游,直至供应商。分析每个工序的增值和非增值活动,包括准备、加工、库存、物料的转移方法等,记录对应的时间,了解分析物流信息传递的路径和方法,然后根据分析情况来判别和确定出浪费所在及其原因,为消灭浪费和持续改善提供目标。最后根据企业的实际情况,设计出新的价值流程,为未来的运作指明方向。

通过价值流图的绘制,将原本杂乱、生产效率低、库存大等的某公司座椅厂H 车间改善为实现以精益生产为目标的现代化的车间,最终提高了企业的竞争力和服务质量。由此说明价值流图析是一个很好的解决工具,它以价值流图为工具,收集并绘制目前整个生产过程的物料流和信息流,分析物料流和信息流的传递方法和路径,通过价值流图析发现浪费根源,并且制定消除浪费的方案,改善相关的生产流程和生产布局,提高了精益指标,提高了企业的综合竞争能力。