如今,电装已发展到日本排名第一、世界顶级的汽车零部件供应商集团公司,在全球30多个国家和地区设有184家关联公司,集团员工数达139842名 (截至2014年3月31日) 。

目前,电装共有21种产品排名世界第一。

日本电装“领先工厂”

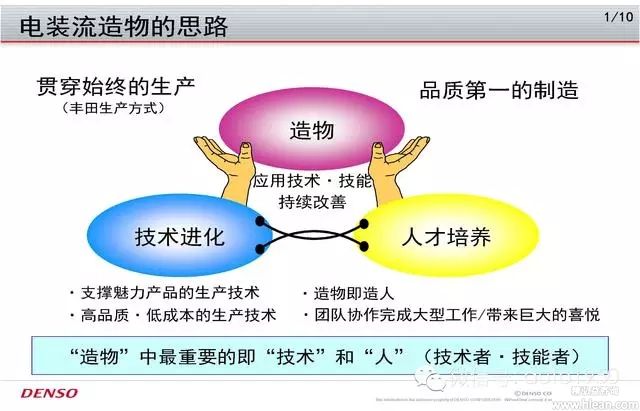

“领先工厂”是日本电装公司在2015年东京车展上提出的一个概念,电装从丰田身上完全继承了其两个优秀的企业传统,一个是众人皆知的精益生产,另一个是汽车生产制造工艺及装备的独立自主研发与制造。

精益生产有广泛的内容和深厚的理论,已经发展成为了一门科学。其核心特征与大规模定制一样,都强调“多品种”、“小批量”、“低成本”

“领先工厂”正是基于产品批量减少而成本不变的思想提出的,融合了精益生产和大规模定制生产方式。

其具体做法是先对生产流程和制造设备进行改造,将原有生产工艺上的装备缩小并集中到最终的组装车间安放,在改造的过程中实现设备自动化和生产流程标准化,同时在装备与装备之间、生产车间与生产车间实现信息互联,最后实现工厂与工厂信息互联。

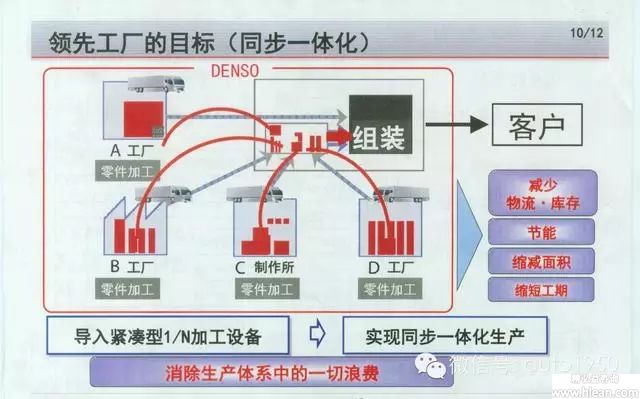

电装公司“领先工厂”架构如下图所示

▼▼

为了使小批量生产产品的单件成本保持不变,在日本本土工厂,电装公司对生产设备进行缩小改造,在保证最低限度的加工能力基础上,将生产单位缩减到原来的1/N,加工装备缩小,占用面积减少,缩短加工时间,降低库存数量。

为了减少物流时间和成本,将在不同生产车间的加工装备缩小后集中到最终的组装车间,完成成品装配。日本电装公司1/N倍变革方式下图所示,最终通过合并生产线,实现同步一体化生产。

在工艺执行层面,项目改造思路是把不同方向的各个小动作合成一个连续的动作,把几道分散的工序合并为一道工序,重新布置工作现场,使物流路线缩短。

在项目实际改造过程中,日本电装公司把制造装备进行了小型化改造,改造中装备实现电动化、自动化控制。在制造装备实现小型化之后,多条工序集中安放在组装车间,按照工艺顺序形成连续生产,占地面积小,无需库存。生产过程通过机器人自动卸载和安装,几乎实现了无人操作。

面对德国工业4.0和美国工业互联网,日本企业显得不急不躁,闲庭信步。

-

一方面,日本电装公司也在积极投入物联网系统建设,但速度并不快;

-

另一方面,其实也是更主要的,是专注生产制造工艺、装备的研究和革新,追求每天进步一点点,坚持不懈,不断积累,积少成多,积沙成塔。

电装有哪些产品可以与博世抗衡

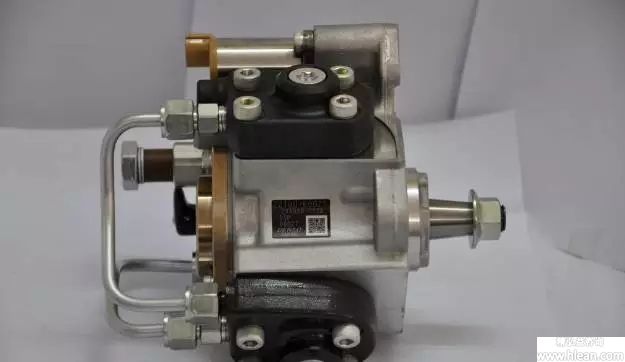

这还用说的吗?当然是电装的柴油机技术。电装是研发高压共轨技术的先驱者,同时一直领跑柴油机高压共轨的技术。事实上,电装在柴油机技术还是非常低调的,并不像博世那样到处宣扬自己有多牛逼。显然这就是日本人做事的风格。

电装于1995年在全世界率先将该门技术实用化。在这之后一直作为该技术的领跑者持续致力于该领域最高水平技术的开创研发。该技术的核心在于超高的燃油喷射压力及对喷射的精密电子控制。电装现在的技术水平已经达到将喷射时间的精度控制在仅为十万分之一秒。

当然电装说好了是电,当然少不了许多电子产品啦,如各种ECU、空调控制、仪表、甚至连86的钥匙都是他做的,你说牛不牛?

电装人骨子里的低调风格

电装虽然是全球第二大零部件生产企业,但除同行业外,在全球的认知度仍旧很低,即使对世界500强企业如数家珍的人,在提到电装时,印象中也只知他们的铱金火花塞很了不起,更多的信息则不得不通过其他传媒渠道去获取。这种现象和电装自身的低调风格不无关系。

电装的企业文化就只有一句话:“共同创造价值,使世界变得更加美好。”他们没有论坛,没有经验介绍,就连派员去学习也是悄然进行的,业界人没法看到他们的企业规划写的都是什么内容,人们只能看到他们都在做什么,但永远不知道他们在想什么,什么时候会突然爆发,创下什么奇迹。

某种意义上讲,零部件就好比汽车百货。下游客户想要什么,你就要能生产什么。电装就是这样的企业。从发动机、水泵、ECU、散热器、火花塞,到空调制控、各种仪表、导航设备、电子车锁,几乎所有的市场需求都可以从电装那里得到满足。

电装甚至将零部件产品不贴商标,就源源不断地输送给下游客户的企业。他们认为商标应该是成品商的追求,零部件商的职能就是为成品商做嫁衣裳,何必跟人抢商标?

这用电装一位从业人员的话讲:“我们是零部件企业,我们的下游客户对我们的认知,就是我们的商标。”

日本电装公司一边学习先进技术,一边坚持走自己的发展路线,秉承着低调的企业风格,不拘一格降人才,别出心裁谋方略,别具匠心图创新,终于成就了“不一样的电装”。