二战后的40年间,由丰田的高级经理大野耐一创建和实施了一种新型的制造系统,今天称之为丰田生产系统。其中大野拿粉笔在地上画个圈让经理们站在其中,训练他们识别某个工作区域所存在的问题的方式已广为人知。

今天,“站在圈内”的练习是培训员工识别浪费非常有效的方法,为团队主管的日常改进提供了结构化的方式,也为时间有限的高级主管提供了解现场的机会。当你花上一段时间站在现场的大野耐一圈内,你会发现实际状态和目标状态之间的差距。这时可采用帕累托原则确定缩小差距的开始区域。

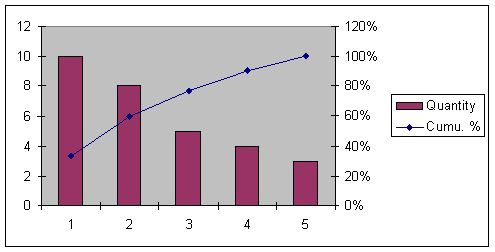

1906年意大利经济学家维弗雷多.帕累托用他的80/20法则为我们简化了世界,或称为帕累托原则。通常采用帕累托图来表达。

识别重要的少数会对缩小现状和目标状态之间的差距具有最大的效果,一旦该步骤完成,再转向关注于帕累托图中的下一高点。 为了找出造成影响预定目标的20%因素的根本原因,下一步需要采用石川馨图深挖其中的根本原因。

石川图(又称鱼骨图或因果图)是由日本质量管理专家石川馨教授于1960年代引入,石川馨是川崎钢铁公司质量过程管理的先驱者,从而成为现代管理奠基人之一。用以识别造成特定事件或情况的原因。石川图属于QC的七大工具之一,其中包括直方图,帕雷托图,检查表,控制图,流程图和散点图。

这是一种相当灵活的工具。即可以采用4M(人,材料,设备,方法)或6M(加上环境和测量方法)为制造或生产型流程的进行根原因分析,又可用4P(价格,促销,地点,产品)进行市场和销售的改善。 到目前为止,你已经识别出问题的根原因,下一步准备实施相应的措施。所以你需要一个行动计划。

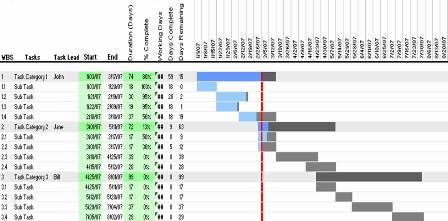

亨利·甘特曾是管理咨询顾问,在1910期间以其项目管理工具甘特图而闻名于世。

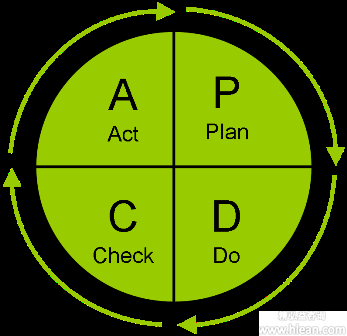

任何使用微软项目管理软件或使用这个经典项目管理工具的人需要感谢甘特先生。随着甘特图在全球范围传播,带来管理大型、复杂项目的革命。 甘特先生算是早期具有精益思维的专家,他为后来的发展奠定了基础,例如标准作业合并表,安排每日工作和作业平衡。行动计划不能仅局限于“计划和实施”,也要注重“检查和纠正”。这是根据PDCA环原则,通称戴明环。

戴明环又称为PDCA环。爱德华·戴明以其在日本教授和传播PDCA的质量改进方式而闻名。 更准确的说,应归功于Walter Shewhart,他是统计学的先驱者同时也是戴明的老师, PDCA即源自于他的构想。通过试验测试你的想法有效方式之一即是田口方法。

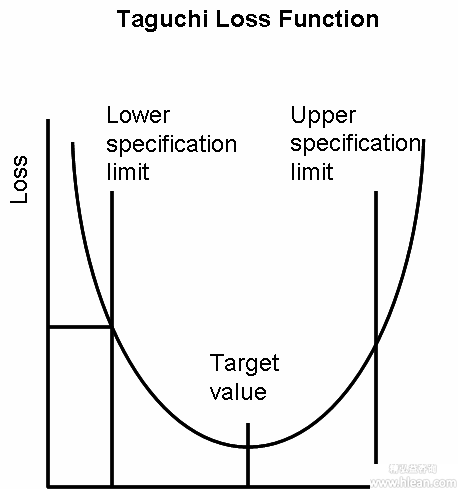

田口玄一教授采用费雪的试验设计的思想来设法理解变异参数的影响,而不仅仅采用平均值。在传统的试验设计中,重复试验之间的变异被认为是无益的,实验者希望予以消除。而在田口脑中,变异是研究的中心。 上图显示田口的损失函数。可以登录奥曼克网站了解详细的田口方面的知识。

采用这些工具,你需要有数据来证明你的实验是成功的。但你如何激励员工按照新的方式来思考和行动呢?这时学习人的激励和马斯洛需求层次理论就相当有帮助了。

亚伯拉罕·马斯洛是美国的心理学家,以其人类需求层次理论而闻名。马斯洛模型帮助我们理解如何激励人去改变奠定了基础。

完成改进后,你需要有方法定期检查和评估以防止流程回到原来的方式,同时新问题会很快显现。奥巴测量是非常有用的目视现场工具用于异常管理。

一位身高四英尺(约1.3米)名叫奥巴的日本精益专家,他以坚持目视化工厂中的任何物品不能比他的视线高而闻名。

其思路是在你的工厂尽可能防止产生视野阻隔。这又被称为“4英尺法则”或“1.3米法则”。现场目视化程度越高,越多的问题可以得到解决,流程也就越稳定。但是,我们如何防止自满,保持持续改进呢?

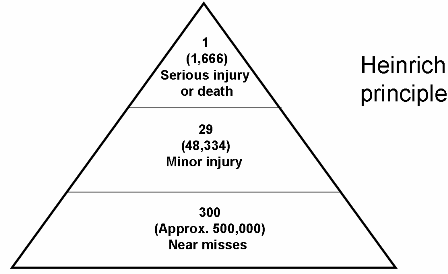

海因里奇原则(Heinrich Principle)教导我们如果要找出造成严重安全事故的根本原因,就必须对最小的安全隐患予以重视。同样的原则也适用5S,消除浪费和增强质量意识。精益管理需要每个人对最小的问题也要予以警惕。持续的教育和保持高度的敏感性是必须的,同时防止对异常状态形成不良习惯。

恰当地使用上述的九种工具会改进安全、质量、成本和交期。这帮助贵公司拥有更多的能力来生产新产品和提供服务。但哪一种产品和服务会给你带来市场优势呢?

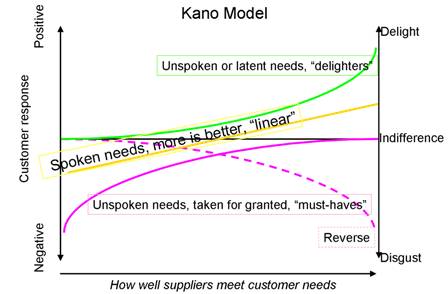

大家可能奇怪为什么会将一位教授开发的用于产品开发和战略规划中的工具归于精益专家的改进工具呢?如果我们依照帕雷托法则可得知,80%的浪费产生在产品设计阶段而80%的管理浪费是由错误方向或战略所造成的。对于日常改进活动来说,虽然卡诺模型的实践性和通用性排在其他九个工具之后,但从对整体系统的影响角度来说它应具有最大的潜力。 世界上有许多工具存在,知道如何使用它们是重要的。但更重要的是如何把它们组合成一个系统来使用,由此帮助人们从新的视角看待事物,从而改变人们的思维和工作方式。