3.3 改善主作业

主作业是由“主体作业与辅助作业”所构成。

3.3.1 改善主体作业

改善主体作业可被认为是“固有技术的改善”,也就是“改善加工技术或是成型技术本身”,或者是自动化加工。

3.3.2 改善辅助作业

改善辅助作业是诸如能更简单地装卸产品或是自动化上下料的事情。

3.3.3 将人与机械分离

现代的工业,从某一方面来说,可认为是“将人手的动作变成由工具与机械来代替”。也就是说顺着以下的进步顺序逐步发展:

① 人直接用手制作产品。

② 用手使用辅助的工具制作产品。

③ 人力由其他动力替代,配合工具或机械来制造产品。

④ 高度发展机械化,机械完全取代了人的动作与力量。但是发生异常时,仍需由人来检验与处理。

⑤ “检验异常”与“处理”都可由机械或装置来执行,也就是产品可完全地自働化生产。

1920年代初期的日本,“将产品装置于机械上,开始转动,操作员则操作刀具来切削”,由“人与机械的联合作业”来进行工作。逐渐地,机械化有了如下的发展:

“产品被装置于机械上开始转动,刀具自动地动作”,“人手的作用与力量”被高度地移转给机械。但是是因为机械的可靠性仍低,我们仍然对于进行“让人脱离机械”的做法有所迟疑。后来,即使“机械的可靠度已经提高了”,仍与人相关的惰性与习惯,认为“人若不站在机械旁边是不行的”,而以“监视机械作业”的名义,让操作员一直被固定在机械旁边。然后“作为监视机械目的的异常已经很少发生,或者即使发生,也可被装置检测到时”,但长久以来习以为常的人与机械的紧密关系”,仍难以被打破。

结果,丰田汽车公司领先其他公司,率先打破“人与机械的强力黏结”关系,这也可以说是丰田生产方式的一大特征。

从1945年代开始进行,到了1955年代的初期,“机械工厂里虽然装设了3500台机械,但操作员只有700人。”也就是说“一个人平均操作五台机械。”

丰田采用了“在某机械自动切削的时候,操作员则将产品装夹于在下一台机械,或从机械上卸下产品”,也就是“一人多机”的作业方式。

之所以采用“一人多机”的作业方式,是根据以下的想法:

① “设备在‘折旧’之后,几乎可以说是免费使用,但人却要永久地支付薪资。”

② “没有必要一味地追求高的机械稼働率,与其相较,降低成本更为重要。”

以上的想法可以进一步地发展出以下的想法:

检验异常的装置高度发展的结果,就是要采用有人字旁的“自働化”,将人与机械完全地分离。

关于“人与机械的分离”,有以下的两个方向:

* 随着机械化的发展,采用“一人多机作业”

* 将人的智慧赋予机械(“有人字旁的自働化”),完全地实现人与机械的分离。

3.4 宽放的改善

宽放由以下两个部分所构成:

* 与人无关的,与作业有关的宽放

* 与人相关的宽放

3.4.1与人无关的宽放的改善

A. 作业宽放的改善

i. 润滑——考虑自动润滑,或采用润浸油的金属

ii. 切削油——考虑自动给油,或者不用切削油

iii. 排出切屑——考虑将切屑弄成粉状,或自动排出等

B. 车间宽放的改善

改善车间宽放时,可考虑以下的方法:

i. 考虑自动供给材料,特别是大量材料的供给自动化

ii. 考虑自动存放产品,特别是在大量存放产品时,能够自动更换容器

好不容易自动化了“主作业——切削、装置或是卸下产品等”,但意外的是例如“排出切屑、供给材料、存放产品等”仍需要许多的手动作业,必须特别注意这些地方的改善。

3.4.2 与人相关的的宽放的改善

关于“疲劳宽放”与“生理宽放”的改善,必须从劳动生理学与劳动心理学两方面来改善。

正如前述,工作是由“工作意愿与工作方法”所支撑,不论如何的将作业自动化,我们仍然无法永远地消除“人”的问题。

3.5 发展“前自动化”

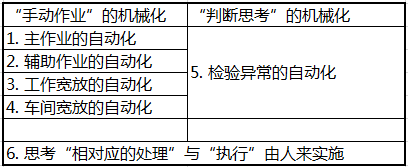

一般认为“从手动作业进步到‘正规的自动化’,共有‘23个阶段’,而直到‘第20个步骤为止都只是机械化’”。即使说是自动化,但仍只是“简单地将手动作业交给机械去做,所以只能称为‘机械化’但绝不能称为‘自働化’”。

现在也认为,自働化的绝对条件是装置本身能够“发现异常并且也能自行处理”。

但是大家已能接受装置能够“发现异常”,但是要装置能够自行解决异常,则会带来许多经济上与技术上的困难。

因此应将“发现异常”与“相对应的处理”分离。

只有“发现异常”由装置本身来处理,而“相对应的处理”则由人来执行。

也就是说在“正规的自动化”之前,有“前自动化”的存在。于是“前自动化”的构成如下:

如果可根据上述的想法,将可以很容易且低成本的自働化,甚至可得到正规自働化90%程度的效果。

在松下电机的冲压工厂,对5台500t冲压机实施“前自働化”的结果,约有全部生产量的43%,可以“前自働化”生产。其产品有A、B、C、D、E、F、G等7个种类,使用了以下的方法:

· C产品即使遇到午休也可以无人连续生产。

· G产品在下班时若已生产了80%,也可以回卷钢材、“快速换模”换成生产H产品。H产品是小尺寸产品,一个钢卷可使用比较长的时间。于是在下班后,H产品可前自働化,无人的状况下生产3-4小时。

· 第二天早上 ,再将H产品换成G产品,继续将昨天未生产完的20%作完。

如此,将“快速换模”与“前自働化”的优点发挥到了极致。

“为了能这样地生产,增设了五套大型的产品储存设施,花了600万。”但如果不这样做,则需购置新设备,将需投资6000万,除此之外,还需增加5位操作员。其报告内容如下:

“不需要操作员在场的前自働化生产的产品成本,将仅为传统方式的1/2。”

丰田生产方式强调“有人字旁的自働化”要设置“异常的检知装置”。但这即使是一个“思想”,但我想未必能成为一个系统。

在Saga铁工厂,我被八谷工厂长的问题刺激到:“机械已经自动化了,为什么操作员还得陪在那里呢?”

于是启发了我“前自働化”的发想,当我将此做成系统之后,突然觉悟:“啊!这就是丰田生产方式中所称的‘有人字旁的自働化’吧!”