在实施“快速换模 SMED”时,必须思考以下8点。

1区分出“内部换模”与“外部换模”。

首先绝对要有以下认识:

* 可以“外部换模”的话,就一定要“外部换模”。

* 只有在不得不“内部换模”时,才进行“内部换模”。

*换句话说,必须认识到如果是“内部换模”,则操作员绝对不能离开机械设备。

因此,是以下的想法:

* “外部换模”——将模具、工装夹具与工具、材料等,根据使用的顺序与便利性预先放在设备边上,当然模具也必须完全地补修妥当等。

* “内部换模”——只有更换与锁紧模具是在内部换模时的作业。

也就是说,分析目前的换模作业内容,在现状之下,可以“外部换模”的就实施外部换模,不得不做“内部换模”时,才做内部换模,这样的话,可将一般的换模时间缩短30%-50%。

2将“内部换模”转化成“外部换模”

这是“快速换模 SMED”系统中,最具决定性的想法:例如在冲压或是注塑成型机模具上加上垫块让其高度一致,以取消调整冲程高度的作业,或者预加热压铸的模具,以取消为了加热模具所实施的试行压铸。

3采用功能性的标准化

如果模具的形状与尺寸都能标准化,则可大幅地缩短换模时间吧!但要进行如此的标准化则需花费很大的经费。

于是,“仅对换模时必要的功能(部分)标准化”。例如在模具夹紧的部分加上铁块。只对模具夹紧的部分标准化,于是可以使用同样的夹具。

4使用功能性夹具

一般几乎都使用螺栓作为夹具。而螺栓的特性是:

* 螺栓是只以转紧最后一圈来锁紧

* 螺栓是以转松第一圈来放松

但实际上,大多数的状况是螺栓必须转上十几圈,才能锁紧或放松。

因此,真正的放松或是锁紧的功能只有第一圈或是最后一圈,所以应采用能“以最少的圈数”来锁紧的方式。于是希望可采用“U型沟槽方式、夹具方式、梨形孔方式”来夹紧。

除此之外,也要认识“螺栓并非唯一能锁紧或固定物品的东西”,还可以采用“楔子或凸轮”或“T形槽、正方槽的嵌合”,也就是说采用“卡匣方式”的话,就可能“换模时间可以秒单位来进行”,也就是所谓的“OTED、一触换模”。

除此之外,另一值得思考的重要事情是“力量的方向与力量的大小”。因为反正螺纹可固定X(右与左)、Y(前与后)、Z(上与下)三个方向中的任一方向,所以令人吃惊的,我们大都不太关心“需要在什么方向?用多大的力量?”来固定。

在三菱重工,8轴搪孔机的定位器是以螺栓来锁紧的,因为其力量是:

* 冲击方向的固定器,锁紧力量为10

* 拉出方向的固定器,锁紧力量为2

于是“将拉出方向的螺栓改用弹簧,而定位器也不至于被拉出”,因此可将锁紧与拆卸定位器的时间大幅地缩短。

5使用中介工装夹具

在仿形铣床(Profile milling machine)的机床上更换被仿品或产品时,需要长时间停止机械。因此:

“制造比机床稍小(约80%的面积)的两套标准化A、B中介工装夹具”,当固定于铣床的工装夹具A上的产品P在加工时,将接下来要加工的产品Q装上工装夹具B。当产品P加工完毕,就将装上产品Q的工装夹具B装上机床。因为也是标准化的中介工装夹具B,因此只要靠上定位挡块即可中心定位,所以可以在极短的时间内完成内部换模。

这种方法也可活用于使用多套模具的大型冲压机。在此情况下,同样地使用中介工装夹具,可利用外部换模先锁紧模具与中心定位,在内部换模时仅需将工装夹具装夹于冲压机即可,因为中介工装夹具都已经标准化,所以可以很简单地中心定位与锁紧,而可以很有效果地缩短内部换模的时间。

6采用并行作业

在大型冲压机或成型机中,如果锁紧模具的位置是在左边与右边,或是前方与后方,但却只有一位操作员更换模具时,那么他就必须从右边走到左边,或是从前方走到后方等等,导致了无效的移动,因此延长了换模的时间。

在这种情况下,如果由“两位操作员来并行作业”的话,因为不需要无效率地移动。“如果一位操作员换模需要30分钟,那么两位操作员并行作业的话,少于一半,或是10分钟就可以完成换模”。

也就是说如果采用了并行作业,“所需要的换模总工时即使是与一人换模时一样的,但是可以提升设备的稼働时间1。”基于此观点,需要积极地思考如何进行上述的方法。但是实际上,这个方法常被“没有多余的操作员”的理由所否决。换个说法:“假设一位操作员需要1小时来换模,则他需要另外30分钟的协助时间,如果换模只要6分钟的话,这协助时间就只需要3分钟了。”而且因为绝对可以排除浪费的时间,所以需要考虑设置专职的换模人员协助操作机械的人来换模。

7不要调整

在一般的换模作业中,很多是“调整”占了内部换模时间的“50%-70%”,因此改善“调整作业”对缩短内部换模时间,具有极大的影响。

但一般的工厂大都不太明白“设置”与“调整”是完全不同的事”。

* 设置... ...例如将限制开关从150mm处移动到200mm处。

* 调整... ...试着将限制开关移到新的位置,但效果不好,于是再小幅度的前后多次移动限制开关。

但如果使用了量规(Gage)并且“一次立即正确地决定正确的位置”,那么定位就可被认定为“设置”,且为“零调整”。但是,因为未明确地理解其间的差异,实际上有许多人认为“调整是绝对必要的,是更换模具与工具一定要做的工作。”

如果认同此类“调整”的存在,除了会延长“内部换模”的时间,也需要高度的熟练与技术。然而“调整作业”会被“设定的精度”所影响,所以“如果使用量规,能精准的的设置的话”,那么就可以完全地排除“调整”。一般常采用“刻度设置”方法的实例,如果所需要的精度并不是那么高的话,这是可以接受的方法。但若非如此,则需要另外的调整,因此就不是合适的方法。如果因尺寸多而需要许多量规,很麻烦的话,也许该采用使用能精密量测,具有数值化读取机制的“光学尺”。

另外常使用螺杆来设定决定尺寸的定位块的位置。例如,想将定位块从50mm处移到60mm处,使用螺杆的话,其移动范围将是「50.1mm, 50.2mm, 50.3mm,⋯⋯51mm,⋯⋯52⋯⋯60mm”,必须连续地移动。如果我们是想要将位置从50mm移到60mm,为何我们不能直接从50mm移到60mm呢?在东乡制作所有下列的实例,“将以往用螺杆的转动来移动定位块,但我们将螺杆上的螺纹车掉,并在其下端嵌入U形的量规,只要将定位块滑到量规处,从边上锁紧螺栓就可以了”,于是定位块的设定变得非常简单、容易。

一般来说:机械装置有“无限且连续的定位功能”,但我们必须明确的理解,我们只需要“有限且阶段式的设定位置”。

例如,关于冲压机的调整模具闭合高度的功能:

* 某一冲压机制造商,因A制造公司要求350mm的模具闭合高度,而B工业公司则要求300mm的模具闭合高度,所以制作了具有调整模具闭合高度功能的机械。

* 但即使冲压机具有“调整模具闭合高度的功能”,并不意味着A制造公司与B工业公司就需要制作不同闭合高度的模具。这两件事完全没有关系

* 在A制造公司,“模具高度统一为350mm”。

* 在B工业公司,“模具高度统一为300mm”。

就像这样,需要思考如何才能“不要调整”。最近我们常看到配备了“电动且易于精密调整模具闭合高度功能”的昂贵冲压机,但这是将事情本末倒置,非常愚蠢且没有意义的想法,除了应谴责提供这样装置的厂商之外,花大钱购买这些设备的工厂经营者,是否更应对此没有智慧的做法深入检讨呢?

目前,为了能不用调整,也有如下的极有效方法:

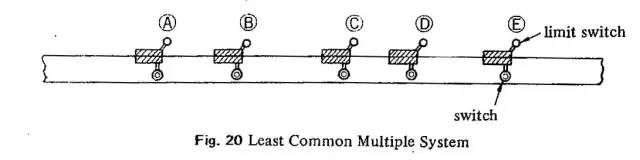

最好的调整方法就是“不要调整”,因此可采用“最小公倍数(Least common multiple, LCM) 系统”。这个系统是基于以下的前提:在实际的作业中,位置的控制是“有限与阶段式的(不需要无段连续式)”。以Fig. 20为例:

在A、B、C、D、E五个位置,也就是需要设定限制开关位置的地方,先分别设定五个限制开关,“只有通电2的限制开关会灯光点灭”,因此是不需移动限制开关的做法。

2根据希望定位的位置,让相对应的限制开关通电。

这就是所谓“保留其(定位)机构,只是变更其功能”的方法。

如果只使用一个限制开关,则这开关必须根据需求移动,结果:“很难将将限制开关正好设置在该有的位置上,因此必须试行并做调整。”

又如Fig.21,在马达轴心的钻孔处利用“转盘式的定位块”,或以“转盘式式量规”或“楔形量规”用于输送机导引板宽度的变更等方法,也都是基于此“最小公倍数系统”的想法。

如果采用这样的方式,将可超越“快速换模系统”,而成为“一触换模(OTED)”,而实现“秒单位的换模”。

为了能实施此“一触换模”,除了最小公倍数、LCM系统之外,还有“卡匣式系统”与其他的许多想法,但所有的这些,都是基于“不要调整的设置”的基本思想。

8采用机构化

在将模具锁上冲压机时,利用油压或是气压在几个地方夹紧,真是很方便的方法。

又如之前说过的,以电动的方式调整模具的闭合高度也是一样非常方便。除此之外,最近许多公司采用了“夹具板外围尺寸的标准化,并精密加工将之插入专用的工装夹具,而可实施一触夹紧”。但是“成型是靠模具来完成,因此对夹具板做非常精密的加工,从目的上来说,不是一个浪费的加工吗?”

而且,因为已经采用了1〜7项的做法以缩短换模时间(也就是利用SMED系统,将换模时间从1小时缩短到3分钟),而此精密加工夹具板的做法,却大都无法将时间由3分钟缩短到2分钟。

换句话说,“SMED系统是软件的思想,‘而非硬件的机构化’”,先决的问题是“必须先正确地了解‘内部换模’与‘外部换模’的想法”,因此,不得不说,若只被束缚于机构化的方便性,而进行昂贵的投资的话,是非常愚不可及的想法。

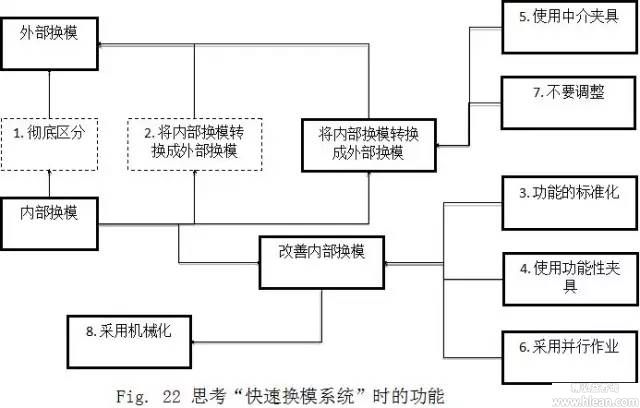

以上所说的做法如Fig.22所述: