生产的剖面之一是「工序」。本章将说明对「工序」的思考,以及如何加以改善。

丰田生产方式对工序中「停滞的改善」,是其一大特征。

如果从生产的过程来思考,「工序的改善必须优先于作业的改善」。

2.1工序的内容:

前一章已经说明过「从材料到成品的流动」称为「工序」,在工序中包含四种现象。

² 加工⋯⋯变形、改变材质、组装、分拆

² 检验⋯⋯与标准比较

² 搬运⋯⋯改变位置

² 停滞⋯⋯并未实行上述的加工、检验与搬运,只是在消耗时间。

而停滞可更进一步地分为以下两个种类:嗯

Ø 工序间停滞:整个批量在工序间的停滞,等待上一个批量完成加工、检验或搬运。

Ø 批量停滞:在批量作业中,例如批量中的某一件在加工,其他的则在等待的状态。而此等待的状态又可分成「尚未被加工」与「已经加工完成」的两种。而这些等待也发生在检验与搬运的时候。

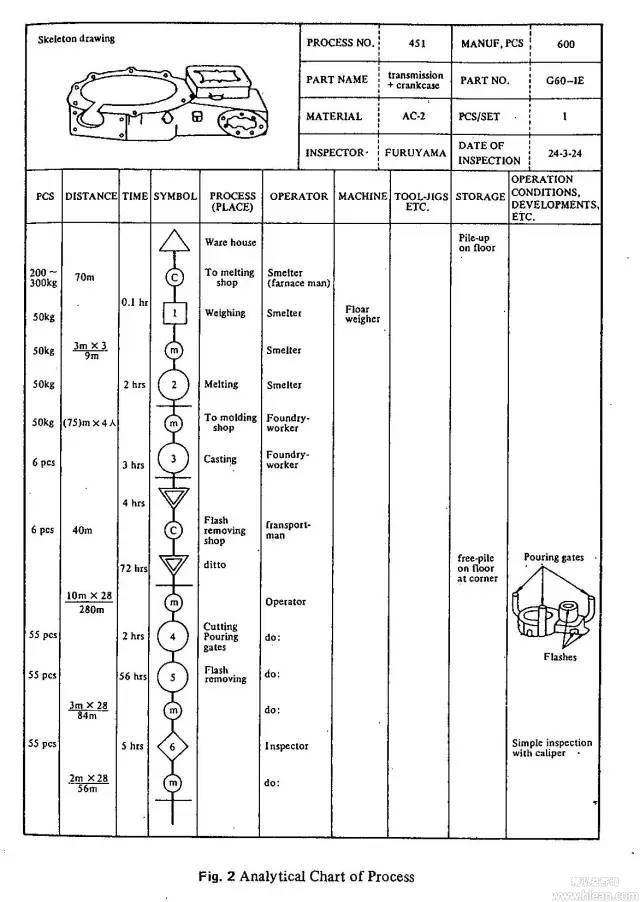

图2是实际工序分析的例子:

2.2加工1的改善

对于加工的改善,有以下两点想法:

1.从“价值工程(Value Engineering)”的角度看要制造“什么产品?”

2.对所决定的产品将“要用什么方法制造?”

若将原来用螺丝将两个零件连接起来的产品,改成用冲压机一次成型,则其加工方式可以完全不同。

或者,原来的设计是由8个螺丝锁紧的产品,改成单侧由挂钩嵌合,另一边只用4个螺丝锁紧就可以了。或是原来的设计是铸造之后,机械加工的产品,改成用薄铁板熔接的话,其加工方式也可以完全的不同。

于是,对于加工的改善,“价值工程改善”是改善的第一步。

接着,是“已经决定要制造这种产品了,但要如何制造呢?”是第二步的改善。在这个阶段,也必须要着眼于以下两点。

①固有技术的改善⋯⋯更合适的融解温度、更合适的锻造温度、更合适的切削速度、选用更合适的刀具⋯⋯

②工业工程(IE)上的改善⋯⋯采用真空成型、高速电镀、瞬间干燥⋯⋯

以往在压铸(die-cast)时,都认为“一定会产生毛边”。因此都只关注于如何有效率地去除毛边?使用冲压机取代手工锉除,一次就将毛边去除,被认为是最有效率的改善。

但是几年以前,我在西德参观戴姆勒-奔驰(Daimler Benz)公司时,目睹了“低压铸造法”。

他们解释说,“首先我们锁紧模具,然后用真空泵抽出模具中的空气,再倒入熔融的铝液,结果就不会产生毛边。这个方法已经发展了10年。”我们看到的铸造产品的确完全没有毛边。

除此之外,我所访问的瑞士Buhler公司,正是在销售“真空压铸机”。我非常吃惊于铸造出来的产品“完全没有毛边”。当时,我们都

以“如何有效率地去除毛边”为至高目标而伤透了脑筋,但却没有意识到如果“没有毛边”的话,将让我们的努力化为泡影。于是我深受震撼,“对啊!地球上到处都有空气啊!”

从前我们就认知到空气的问题,因此会有排气或是除气的措施。但又有以下两个矛盾的要求:

① 模具的接触面必须精密地加工,以便能紧密接触以防止熔液的泄漏。

② 但同时又要排出模具内的空气,让模具内充满熔液。

所以将熔液以高压倒入模具,让空气由排气孔排出,在熔液刚满到浇口的瞬间,即停止浇铸的操作是非常困难的。

结果,产生了毛边,大家都认为“注定要产生毛边”。

然而,若在合上模具之后抽出空气,接着倒入熔液,结果“完全没有毛边”。就如同“遭遇空袭时,与其跑进防空洞,不如思考如何击落敌机才是根本的对策。”

一回到日本,我即呼吁各公司试行真空铸造。虽然我们遭遇了许多困难,但成功地制造出了“完全没有毛边的产品”。

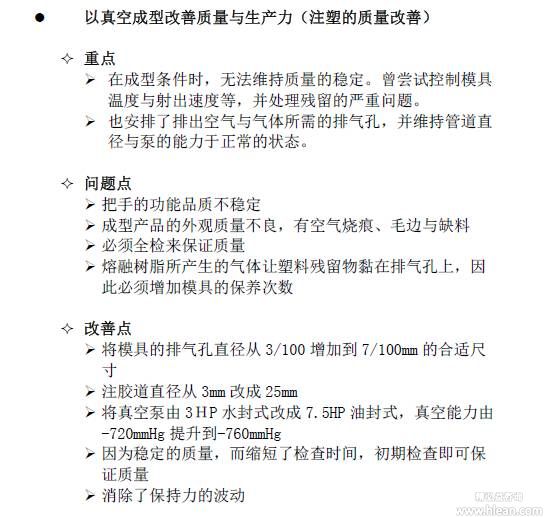

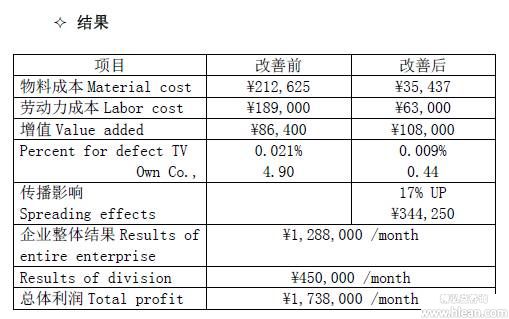

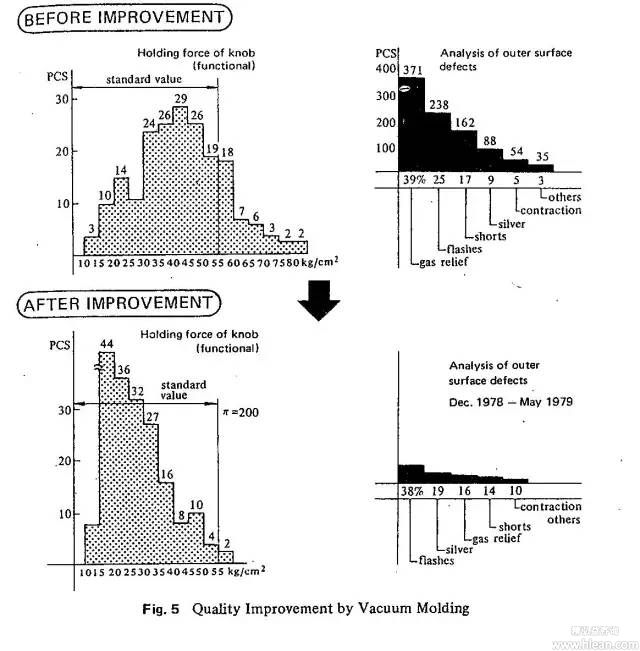

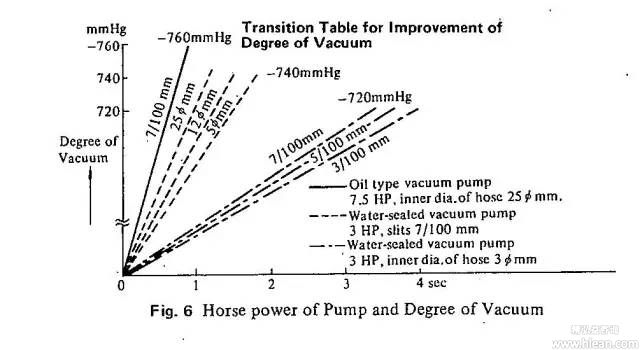

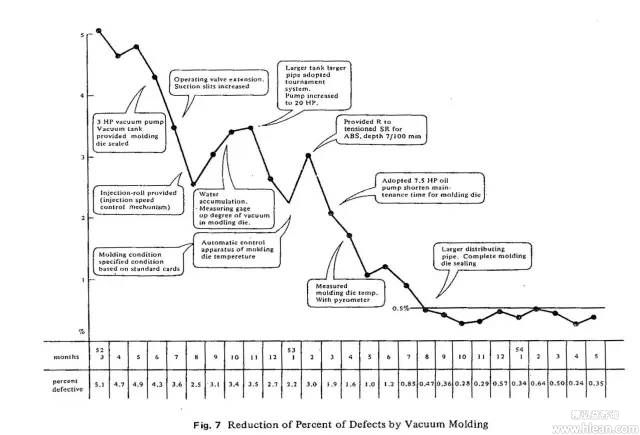

之后,我想“同样的注塑‘成形’”是否也可活用真空成型技术,透过大阪的“Dia Plastic”公司的冢本董事长的协助与努力,这真空成型技术得以成功,据说得到了“提高了产品的质量,减少了不良品,减少了成型的周期时间等等好处”。(请参考图3、4、5、6、7)

1严格的「增值作业」定义,顾客愿意付钱的作业。

图3 略图4 略

同样在电镀时,有所谓的高速电镀的想法,实际的例子是“将电镀液喷到电镀物的表面,而可将表面的空气强制排出,因此可将电镀

的时间减少到原来的

1/4。”这个方法不仅可以“减少时间”,更可大幅降低电力的消耗,而产生更大的效果。

另外,在思考注塑“一个成型周期时间中,是否能只干燥一次成型所需的树脂量呢?”时,发现了“悬浮地干燥小量的树脂”有可能降低电力消耗到原来的1/4,因此可以大幅地节省电力。

总之,若能更进一步地研究以往已经习惯的方法,将可得到更新、更有效率的方法。因此很明显地需要进行基于“起源”的改善。