生产计划优化

并发资源的处理:

能同时处理多重工序.如烤箱或切割机.APS把一订单的并行资源和相匹配属性的工序计算一个最长的加工时间.

有两种类型的并行资源:1,依赖订单数量.2,不依赖订单数量.

1, 如烘箱: 它是依赖订单数量的. 烘箱能装入很多重量一样的物料类型和需温度一样物料的订单,这主要取决于自定义的烤箱的容量(重量或体积).订单的容量需求取决于订单的数量.

2, 如切割机.它的能力需求不依赖订单数量.切割机能装入很多重量一样的物料类型的订单,这取决于自定义的切割机的能力(宽度).订单的能力(宽度)是固定的.不取决于订单的数量.切割机的加工时间直接的受到订单数量的影响变化.

当相同机器属性组的订单,有可能它们的加工时间不一样.APS取最长的加工时间.

在同样的时间,把轮班形式和并发资源的能力分配给资源.注意定义的能力单位必须和每一个工序的匹配能力需求一致.就可以对每一个并行资源设计模拟规则(时间偏置).APS逻辑是在偏置的天数之内计划一组的订单的完工期.

在ERP的工序明细屏幕上,有两类关键信息.

1,机器属性: 对工序定义并发资源的属性. APS在偏置的天数之内,计划一组属性一样的订单的完工期,

2,机器能力:对工序定义并发资源的运行能力.当把相同属性的订单成一组,APS计划逻辑是在工序增加相同属性的数量,这是为了装载资源到它的能力.用户必须记住规定每一个工序的匹配能力需求和资源能力的计量单位要是一致的.

平行工序的处理:

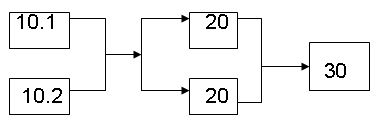

APS在工序顺序号加上后缀号反映平行工序.如:10.1 和10.2就是平行工序.

图:

平行工序必须定义为主要资源,可以有多个可选次要资源和多个替换资源.

重叠工序的处理:

APS是基于工序号来计划顺序的.虽然有重叠工序偏置的工序允许后继工序提前开始. 重叠工序偏置可以定义为时间,数量.

时间: 后继工序可以在消耗时间后开始.时间可以表示小时HR,天DY,分钟MN.或秒SC.

数量: 后继工序可以在完成规定的数量后开始.把多重工序的每件运行时间乘上单位数量转成消耗时间.

替换工序的处理:

资源组:一个资源组允许你按照不同的资源建立替换工序(如不同的机器).按照资源组定义工艺流程.APS自动计划在一资源组里的可用资源.你可以对一个工序定义在资源组里的优选资源.在资源组里,APS可以计划分配订单给优选资源,然后,也可以手工移动工序到另外的资源.对一工序的被动态分配的资源上载到ERP的ODB订单的BOR资源清单上,反映.实际工艺流程.对一个资源组的加工时间是反映平均加工时间.当平均加工时间不能有效的反映生产活动时,你可以用效率因子,为每一资源规定机器特别的运行效率.或着用资源运行时间矩阵或事先定义替换工序来处理不同的运行率.

依赖订单的工艺流程(ODR):

在一生产订单已经下达,你可以修正ODR来按照不同的资源或资源组定义的替换工序.在标准工序里事先定义替换工序的标志.替换工序的资源子项可以有不同的使用率.它可以拥有准备和次要资源子项.但它必须有同样的工序号,作为原始替换资源子项.它的有效日期必须在将来.MRP和成本滚加不考虑替换子项.一个工序可以有多个替换子项.APS考虑按优先序号使用替换工序,有两种方法:

1, 当订单延迟时,使用替换资源,当订单的计划完成日期超过替换工序偏置时间”延迟小时数)

2, 不考虑订单延迟,使用替换资源.APS不考虑订单将迟或早.

工序内的外加工的处理:

在ERP里要用两个不同的子项定义外加工:

1,供应商资源子项.为计划目的.

2,采购物料子项.为成本/采购目的.

供应商资源子项: 在ERP的物料主文件定义一无限资源,用运行时间记录,规定计量单位为天或小时,规定一最适合的外加工的时间,再定义物料成本为0.在APS里,分配一合适的轮班形式给供应商资源., 在ERP的单层BOM里定义供应商资源子项,在单层BOM,其量类为每订单数量.反映消耗的天数或小时,并确定外加工工序的顺序号.

采购物料子项:在ERP的物料主文件里定义一采购物料.结合外加工工序和父项物料.规定计量单位,反映成本和外加工的采购属性.在APS一般不定义这些物料的约束.建立BOM,反映材料成本和采购需求.用与供应商资源子项同样的工序号.

拆分生产订单工序的处理:

APS允许你手工拆分一订单的工序.为了工序能在多个资源上运行..拆分订单的工序结果是在两个工序上的数量的合计是一个订单的总数.一个定单的工序可以被拆分为多个.每一个拆分的订单继承原订单工序的工序属性和准备时间,并且每一个拆分的工序都有一个被分配的资源.APS可以把资源分配到一个拆分工序及时上载到ERP里ODR依赖订单的工艺流程.

准备时间与准备时间矩阵的处理

对工序的定义准备时间有几种方法:

1,资源子项的准备时间2,工序有关的准备时间矩阵.3, 资源有关的准备时间矩阵

资源子项的准备时间:如果你只定义工序准备时间,就可以用准备资源子项和设置准备时间矩阵.

物料约束的处理:

1,定义约束物料: Take from stock kit : 定义在一工序需要的子项. Put to stock kit:定义从工序的父项结果.APS根据产品结构的相关性来分配物料的约束

2,查询约束可以按物料编码报告物料约束.也可以按订单号报告物料约束.

3,工具约束:工具子项反映关键工具作为资源,也可以作为约束物料,如你可以定义工具产生约束,如工具维修,故障.

瓶颈资源的处理:

对资源定义为瓶颈,APS逻辑提供双向顺序计划.在瓶颈资源的计划工序执行.APS向前计划下一工序和向后计划在前的工序.在瓶颈资源里没有工序的订单将不计划.剩余未分配的订单可以用任何订单规则来计划.同时可以设定资源为永久瓶颈,临时瓶颈.你可以检查能力利用率,决定是否设定瓶颈

工艺流程同步的处理

因为APS与ERP是两个数据库,这就需要在这两个数据库进行同步数据处理.主要同步的数据主要集中在依赖订单的工艺流程(ODR),由工艺流程同步处理器实时处理从ERP下载数据到APS,再从APS优化的数据上传到ERP.

计划订单同步的处理

下载处理器自动处理删除APS里的计划订单,避免在APS里有重复的订单.也可以自动改变或下达ERP的计划订单状态.

主计划同步的处理

APS也可以处理长期的计划.如果你想用APS逻辑来处理主生产计划MPS,那么,就把MPS的数据和一些相关的数据如标准工艺流程及资源,库存,采购接收等定义约束物料下载到APS系统,在APS里确定计划展望期(应大于ERP的计划展望期),进行有限资源排程,平衡过的MPS上传到ERP的MPS.在运行MRP产生采购计划,以满足主生产计划.在APS里反映的约束物料,就是需要加快的物料.

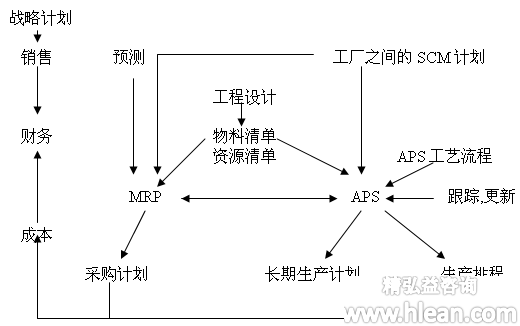

ERP与APS集成示意图

现在,我们拥有两套计划系统MRP和APS.谁先运行比较好?显然,应该先运行APS,快速解决ATP计划可用量,CTP能力可用量的问题,立即产生优化的,可信的计划.然后,上传到ERP,计算采购计划,进行业务处理

能同时处理多重工序.如烤箱或切割机.APS把一订单的并行资源和相匹配属性的工序计算一个最长的加工时间.

有两种类型的并行资源:1,依赖订单数量.2,不依赖订单数量.

1, 如烘箱: 它是依赖订单数量的. 烘箱能装入很多重量一样的物料类型和需温度一样物料的订单,这主要取决于自定义的烤箱的容量(重量或体积).订单的容量需求取决于订单的数量.

2, 如切割机.它的能力需求不依赖订单数量.切割机能装入很多重量一样的物料类型的订单,这取决于自定义的切割机的能力(宽度).订单的能力(宽度)是固定的.不取决于订单的数量.切割机的加工时间直接的受到订单数量的影响变化.

当相同机器属性组的订单,有可能它们的加工时间不一样.APS取最长的加工时间.

在同样的时间,把轮班形式和并发资源的能力分配给资源.注意定义的能力单位必须和每一个工序的匹配能力需求一致.就可以对每一个并行资源设计模拟规则(时间偏置).APS逻辑是在偏置的天数之内计划一组的订单的完工期.

在ERP的工序明细屏幕上,有两类关键信息.

1,机器属性: 对工序定义并发资源的属性. APS在偏置的天数之内,计划一组属性一样的订单的完工期,

2,机器能力:对工序定义并发资源的运行能力.当把相同属性的订单成一组,APS计划逻辑是在工序增加相同属性的数量,这是为了装载资源到它的能力.用户必须记住规定每一个工序的匹配能力需求和资源能力的计量单位要是一致的.

平行工序的处理:

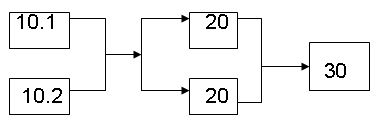

APS在工序顺序号加上后缀号反映平行工序.如:10.1 和10.2就是平行工序.

图:

平行工序必须定义为主要资源,可以有多个可选次要资源和多个替换资源.

重叠工序的处理:

APS是基于工序号来计划顺序的.虽然有重叠工序偏置的工序允许后继工序提前开始. 重叠工序偏置可以定义为时间,数量.

时间: 后继工序可以在消耗时间后开始.时间可以表示小时HR,天DY,分钟MN.或秒SC.

数量: 后继工序可以在完成规定的数量后开始.把多重工序的每件运行时间乘上单位数量转成消耗时间.

替换工序的处理:

资源组:一个资源组允许你按照不同的资源建立替换工序(如不同的机器).按照资源组定义工艺流程.APS自动计划在一资源组里的可用资源.你可以对一个工序定义在资源组里的优选资源.在资源组里,APS可以计划分配订单给优选资源,然后,也可以手工移动工序到另外的资源.对一工序的被动态分配的资源上载到ERP的ODB订单的BOR资源清单上,反映.实际工艺流程.对一个资源组的加工时间是反映平均加工时间.当平均加工时间不能有效的反映生产活动时,你可以用效率因子,为每一资源规定机器特别的运行效率.或着用资源运行时间矩阵或事先定义替换工序来处理不同的运行率.

依赖订单的工艺流程(ODR):

在一生产订单已经下达,你可以修正ODR来按照不同的资源或资源组定义的替换工序.在标准工序里事先定义替换工序的标志.替换工序的资源子项可以有不同的使用率.它可以拥有准备和次要资源子项.但它必须有同样的工序号,作为原始替换资源子项.它的有效日期必须在将来.MRP和成本滚加不考虑替换子项.一个工序可以有多个替换子项.APS考虑按优先序号使用替换工序,有两种方法:

1, 当订单延迟时,使用替换资源,当订单的计划完成日期超过替换工序偏置时间”延迟小时数)

2, 不考虑订单延迟,使用替换资源.APS不考虑订单将迟或早.

工序内的外加工的处理:

在ERP里要用两个不同的子项定义外加工:

1,供应商资源子项.为计划目的.

2,采购物料子项.为成本/采购目的.

供应商资源子项: 在ERP的物料主文件定义一无限资源,用运行时间记录,规定计量单位为天或小时,规定一最适合的外加工的时间,再定义物料成本为0.在APS里,分配一合适的轮班形式给供应商资源., 在ERP的单层BOM里定义供应商资源子项,在单层BOM,其量类为每订单数量.反映消耗的天数或小时,并确定外加工工序的顺序号.

采购物料子项:在ERP的物料主文件里定义一采购物料.结合外加工工序和父项物料.规定计量单位,反映成本和外加工的采购属性.在APS一般不定义这些物料的约束.建立BOM,反映材料成本和采购需求.用与供应商资源子项同样的工序号.

拆分生产订单工序的处理:

APS允许你手工拆分一订单的工序.为了工序能在多个资源上运行..拆分订单的工序结果是在两个工序上的数量的合计是一个订单的总数.一个定单的工序可以被拆分为多个.每一个拆分的订单继承原订单工序的工序属性和准备时间,并且每一个拆分的工序都有一个被分配的资源.APS可以把资源分配到一个拆分工序及时上载到ERP里ODR依赖订单的工艺流程.

准备时间与准备时间矩阵的处理

对工序的定义准备时间有几种方法:

1,资源子项的准备时间2,工序有关的准备时间矩阵.3, 资源有关的准备时间矩阵

资源子项的准备时间:如果你只定义工序准备时间,就可以用准备资源子项和设置准备时间矩阵.

物料约束的处理:

1,定义约束物料: Take from stock kit : 定义在一工序需要的子项. Put to stock kit:定义从工序的父项结果.APS根据产品结构的相关性来分配物料的约束

2,查询约束可以按物料编码报告物料约束.也可以按订单号报告物料约束.

3,工具约束:工具子项反映关键工具作为资源,也可以作为约束物料,如你可以定义工具产生约束,如工具维修,故障.

瓶颈资源的处理:

对资源定义为瓶颈,APS逻辑提供双向顺序计划.在瓶颈资源的计划工序执行.APS向前计划下一工序和向后计划在前的工序.在瓶颈资源里没有工序的订单将不计划.剩余未分配的订单可以用任何订单规则来计划.同时可以设定资源为永久瓶颈,临时瓶颈.你可以检查能力利用率,决定是否设定瓶颈

工艺流程同步的处理

因为APS与ERP是两个数据库,这就需要在这两个数据库进行同步数据处理.主要同步的数据主要集中在依赖订单的工艺流程(ODR),由工艺流程同步处理器实时处理从ERP下载数据到APS,再从APS优化的数据上传到ERP.

计划订单同步的处理

下载处理器自动处理删除APS里的计划订单,避免在APS里有重复的订单.也可以自动改变或下达ERP的计划订单状态.

主计划同步的处理

APS也可以处理长期的计划.如果你想用APS逻辑来处理主生产计划MPS,那么,就把MPS的数据和一些相关的数据如标准工艺流程及资源,库存,采购接收等定义约束物料下载到APS系统,在APS里确定计划展望期(应大于ERP的计划展望期),进行有限资源排程,平衡过的MPS上传到ERP的MPS.在运行MRP产生采购计划,以满足主生产计划.在APS里反映的约束物料,就是需要加快的物料.

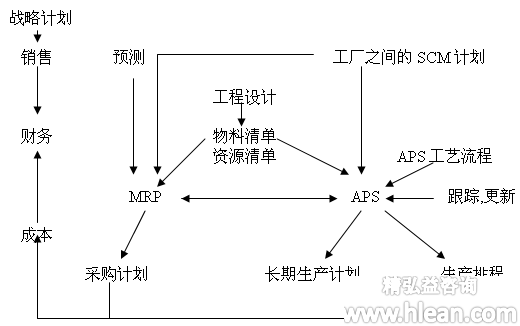

ERP与APS集成示意图

现在,我们拥有两套计划系统MRP和APS.谁先运行比较好?显然,应该先运行APS,快速解决ATP计划可用量,CTP能力可用量的问题,立即产生优化的,可信的计划.然后,上传到ERP,计算采购计划,进行业务处理